规模化纤维素乙醇的困境与出路

现阶段国外的纤维素乙醇示范工程“纷纷下马”,规模化工业生产过程面临诸多难题。主要原因是在纤维素生物炼制乙醇过程中,对木质纤维素发酵原料的固体基质特性认知不足,且现有的纤维素乙醇生产线盲目套用粮食乙醇生产技术,造成一系列纤维素乙醇发酵过程中的技术难题。

本文通过揭示纤维素原料固体基质特性,探索固体基质内的传递规律以及固态酶解过程中流变学和力学特性变化,深入研究分析影响纤维素乙醇工业化生产的因素,并为工业生产做理论指导。

纤维素乙醇在生物乙醇中的地位与作用

习近平总书记在“十九大”报告中指出,发展清洁能源是改善能源结构、保障能源安全、推进生态文明建设的重要任务。《生物质能发展十三五规划》指出到2020年对生物燃料乙醇利用规模达400万吨。《方案》还强调,到2020年在全国范围内推广使用车用乙醇汽油。在这一系列国家政策的大力支持下,纤维素乙醇作为价格最低廉的生物燃料,其工业生产科技难题若能攻克,那么其它具有更高能量密度的醇类燃料的工业规模化生产也将前景广阔。

生物乙醇的原料问题源于“与人争粮”的争议,因此人们一直在寻找可替代粮食的发酵原料。《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》提出,着力处理超期超标粮食,增强粮食市场调控能力和提升质量安全水平。当今我国陈化粮确实严重过剩亟待解决,尽管我国玉米食用量比例不足10%,但据悉我国家畜和家禽行业每年约消耗1.29亿吨玉米饲料,这将直接影响和威胁到人们的口粮问题,因此陈化粮仅能暂时供给玉米乙醇生产。曾在“十五”初期提出为解决陈化粮问题而启动燃料乙醇的规模生产,由于粮食危机于“十一五”初期暂停其发展。另外,国内玉米价格在2016年国家取消玉米临储收购政策后出现“断崖式”下跌现象,且近两年主要产地华北和东北地区玉米种植面积的持续减少负面影响了玉米市场。总而言之,木质纤维素原料才是真正源源不断的清洁原料,全球各国也正在积极探索和推广纤维素乙醇的商业化应用。

国内外纤维素乙醇的产业“纷纷下马”

国外生物乙醇的研发和产业化现状

国外的燃料乙醇产业早在上个世纪70年代已经开展,陆续经历了各国经济和能源危机的影响,目前世界各国生物乙醇的发展趋势逐渐从粮食乙醇转向非粮纤维素乙醇方向。纵然目前我国生物乙醇产量约为260万吨,在全球燃料乙醇产量中占比3%,美国和巴西生物乙醇产量分别为4410万吨和2128万吨,然而其几乎全部来自于粮食乙醇,仅仅1%来自于纤维素乙醇。时至今日,全球范围内纤维素乙醇的生产能力已经长久地处于低迷状态。

世界各国为突出可再生能源在能源供应中的主体地位,纷纷制定相关政策,如《全面能源战略》《能源2020:具有竞争力的、可持续的和安全的能源战略》《2050能源技术路线图》等战略计划,虽然纤维素燃料乙醇商业化已经取得了较大进步,但总体而言,纤维素乙醇燃料的工程基本处于小试或中试阶段,仍大部分依赖玉米、谷物为原料生产或进口。美国目前正在运营纤维素乙醇商业化工程,产量和供应量均不及产能5%,且由于近年来油价下跌和生物液体燃料技术难题未能攻关等因素,一些工程中途搁浅或停止运行。巴西从20世纪70年代开始发展甘蔗生物乙醇,如今规模较大的纤维素乙醇厂只有3个且开工率仅为5%。

国内纤维素乙醇研发和产业化现状

目前国内有11个运行中或计划建设的大型燃料乙醇项目,如山东龙力生物科技股份有限公司的纤维素乙醇厂,在建的美洁国祯绿色炼化有限公司和中粮肇东纤维素乙醇项目等,均处于中试或示范阶段。国内燃料乙醇生产大部分以陈化粮、木薯、甜高粱为原料,仅有约8%来自纤维素。

为进一步促进纤维素乙醇的产业化进程,国家鼓励企业与科研院所、外企联合研发,吸引了生物液体燃料国际公司Novozymes、DuPont和LanzaTech等投资,如DuPont和吉林省新天龙实业股份有限公司合作拟建中国最大的纤维素乙醇生产线;国内科研单位如中国科学院过程工程研究所在纤维素乙醇领域申请了大量专利,是中国掌握相关技术最多的机构,其与吉林省松原市有关公司合作完成的产业化示范项目“万吨级秸秆酶解发酵乙醇产业化技术”可实现年处理秸秆30万吨。

纤维素乙醇产业化停滞不前的原因

国内外纤维素乙醇项目仍处于示范工程,规模化生产过程还存在种种技术难题未攻克,导致生产成本居高不下。其中,关于木质纤维素原料固体基质特性的研究尚未有研究成果。由木质纤维素固体基质物性引起的“固体基质颗粒效应”,包括组分基质效应、纤维素酶吸附解吸效应、水束缚效应、抑制物效应等,造成体系传递和反应特性改变、能耗增加、反应效率降低,使得纤维素乙醇发酵过程的控制和放大存在很大难度,成为限制可再生纤维素资源规模化利用的根本原因。

下面从木质纤维素原料独特的固体基质本征特性、传质规律、流变学及力学特性等角度对纤维素乙醇生产过程中的科学问题进行剖析。

纤维素原料固体基质的多孔特征

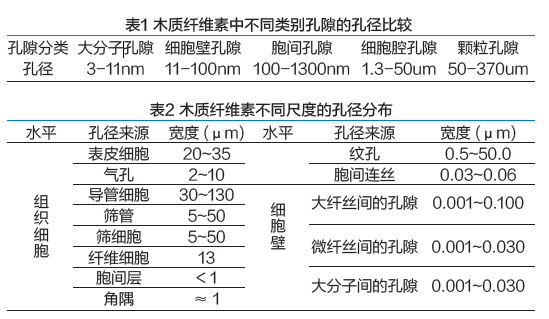

木质纤维素是一种典型的多孔介质,漫长的自然进化过程中形成以半纤维素、木质素以及果胶等将纤维素组分紧紧包裹在最里层的致密结构,造成工业生产应用中难以被快速降解的难题。从生态微观解剖角度结构分析,以玉米秸秆为例,可分成组织、细胞腔、细胞间隙、细胞壁以及纤维素等大分子五个层面。其中细胞壁层面,木质纤维素由纤维素组成细胞壁的主要骨架,半纤维素、木质素和果胶等多存在于胞间层和细胞外层。木质纤维素的多孔结构分为微米级和纳米级,孔径大小不一体现出其非均一性(见表1),明显不同于淀粉基玉米原料。

木质纤维素非均一的多孔结构呈现出大小各异的孔径和通道,对水分、酶分子等在多孔结构中的传递有一定的影响,进而影响纤维素乙醇酶解发酵过程。陈洪章对玉米秸秆的不同部位组织进行酶解性能对比,结果表明芯的酶解率最高,酶解24h后可达88.32%,而相同条件下叶的酶解率为28.33%;不同部位的纤维特征也不一致,在皮和叶中存在与木材纤维特征相近的优质纤维。郭翰林对纤维素超分子结构进行结构表征,发现其四级结构微纤丝的有序排列(间隙为7nm)形成的天然屏障有效地限制了游离酶分子(5-7nm)的扩散,将酶解反应阻隔在细胞壁之外。这也揭示了结构非均一性是造成秸秆难以高值化利用的根本原因。

纤维素原料固体基质中的传递规律

纤维素乙醇生产过程中,当底物纤维素原料的固体载荷不低于20%时,方可保证可发酵糖浓度能够产出高于4%(w/w)的乙醇浓度,实现纤维素乙醇的经济实用性。这样的高固体系(固体载荷高于15%)无法呈现液态或者泥浆态,而是呈现固态,流体被束缚在固体基质内外,从而不满足牛顿粘性定律,同时物质的传质方式也发生根本性的变化。多孔介质的必要条件微孔径、比表面积大以及孔隙联通性均体现在纤维素高固转化体系中,因此渗流理论可以被用来研究、表述和解释高固纤维素乙醇炼制过程中的流体流动行为和传质特点。

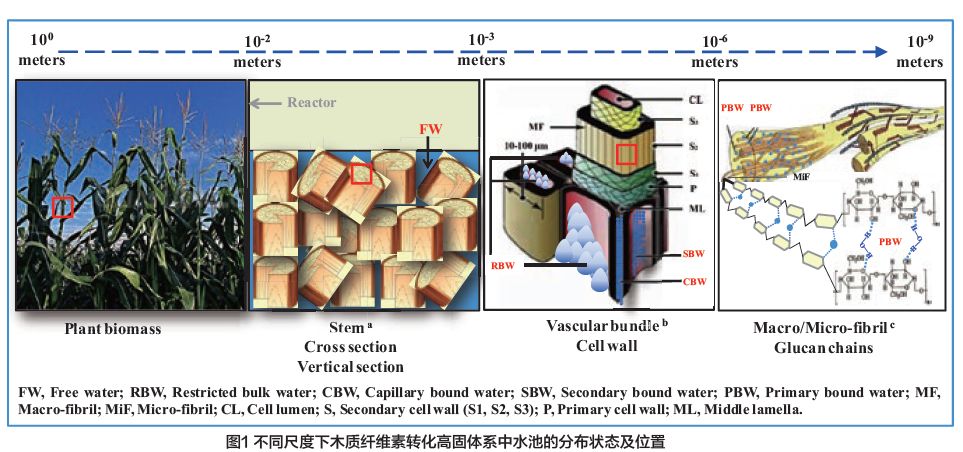

木质纤维素高固体系中水分作为酶催化反应的介质,决定酶解反应效率。该酶解体系中水分以初级结合水、次级结合水、毛细水、受限重力水以及自由水五种不同状态存在(如图1所示)。

随着固体载荷的增加,水被束缚在基质多孔结构内变为结合水和毛细管水,造成自由水含量降低甚至消失,降低酶解产物溶解以及酶的传递效率,减低酶解反应效率从而影响酶解效率。Selig等人研究了木质纤维素中大分子聚合物(半纤维素,果胶和木质素等)对水束缚作用与抑制酶解之间的关系,发现低场核磁测定添加聚合物体系T2弛豫时间曲线很快接近零,添加聚合物也显著的抑制了纤维素的酶解转化率;水分束缚与酶解转化率降低趋势是一致的,说明水束缚降低了固态酶解效率。

当水与其它物质作用而导致其流动性降低的现象称为水束缚效应,此时水状态为束缚水。

纤维素乙醇生产过程中通常使用纤维素酶。纤维素酶是一种复合外切葡聚糖酶(38~118kDa)、内切葡聚糖酶(23~146kDa)及β-葡萄糖苷酶(胞内酶90~100kDa;胞外酶47~76kDa)的多组分酶体系,其各组分的等电点随菌种来源等因素差异发生变化。长期研究表明,结晶纤维素的彻底降解至少需要这三组纤维素酶的协同作用。纤维素酶在木质纤维素底物上吸附是一个复杂的热力学过程,受热力学参数控制。吸附过程中,吉布斯自由能的变化可以用下面的公式表示:

ΔG=-RTLnK=ΔH-TΔS

其中,ΔG为吸附自由能变;K为吸附平衡常数,可以通过Langmuir或Frundlich等温吸附方程得到;R为理想气体常数,8.314J/mol·K;T为热力学温度;ΔH为吸附焓变;ΔS为吸附熵变。纤维素酶吸附过程中吉布斯自由能的变化一般在0~-20kJ/mol之间,表明其在木质纤维素底物上吸附是自发的物理吸附。

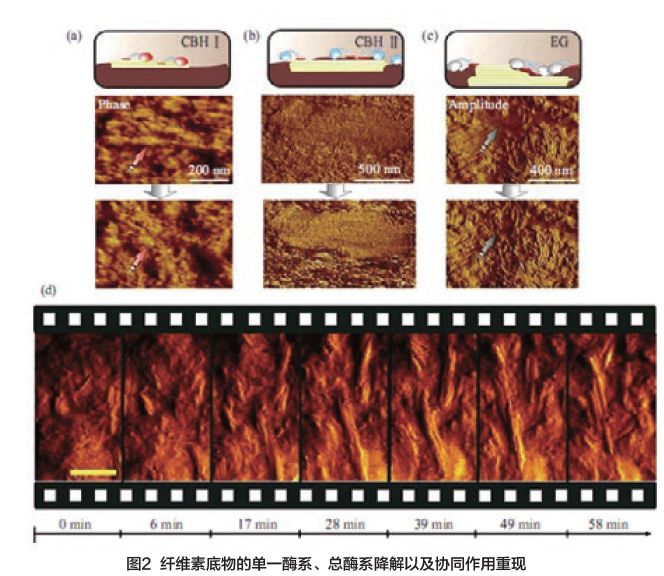

当分子大小和等电点均不同的纤维素酶各组分进入木质纤维素体系时,由于多孔结构的微孔结构表现出的非均一性,多酶体系的各组分被动地分散,分别进入不同孔径、表面积的通道与底物纤维素结合发生催化反应,如无法依次与底物反应,则纤维素酶的协同酶解作用会显著降低,进而无法高效降解纤维素。通过对混合非晶态纤维素模型基板及其动力学分析发现随着底物降解,纤维素酶分子运动受到区域局限,无法迅速转移到最佳活性的底物区域内,从而造成了后续降解效率的降低(见图2),这也说明纤维素酶催化反应的可及性受到明显限制。

纤维素原料固体基质底物反应过程的流变学和力学特性

木质纤维素固态酶解过程中,混合体系流变学性质是影响酶解效率的关键因素。此外,混合体系流变学性质与木质纤维素力学特性的研究是反应器设计和强化过程的基础,混合体系流变学性质受颗粒粒径大小及分布、颗粒纤维柔韧度、基质骨架弹性和物质组成等基质理化性质影响。持水率显著的影响混合物的流变学性质,当固液比大于15%时,固体状态替代了固体颗粒的流体状态,一些流变学模型已经建立并用于描述固态酶解过程。Um和Hanley研究了酶解固液比在15-20%条件下混合物流变学性能,发现其符合假塑性流体模型。固液比升高显著影响体系流变学性质,进而影响局部物质浓度、产物移除和热量传递等。

木质纤维素力学特性(力学强度和弹性模量)是影响过程强化的重要参数,是研究基质拉伸、压缩、剪切、扭转和缠绕等机械特性的基础,从而显著影响过程强化方式的选择和设计。虽然对木质纤维素力学特性的研究已有少量报道,例如研究秸秆惯性矩、弹性模量、抗弯刚度、剪切强度和压缩特性等与秸秆抗倒伏的关系,研制秸秆力学特性与低能耗、高效率的秸秆收割及加工设备等。但是,关于木质纤维素力学本征特性的研究依然较少且比较分散。建立固态酶解各单因素和因素之间的交互作用与木质纤维素弹性力学指标的影响关系模型,可以为固态酶解过程强化设计提供实验基础和理论依据。

纤维素乙醇生物炼制产业化的研发建议与保障措施

为实现纤维素乙醇产业化建设的经济化、技术化以及规模化的目标,需整体提高产业化的管理和运营能力,从而形成良好的生物质产业化生态,提出以下几点科技攻关建议:

原料供应管理平台

我国地形分布多样复杂,纤维素类生物质虽然种类多、储备丰富,但其能量密度低、分布分散的特点,造成目前原料收、储、运等供应成本接近生产成本的三分之一,极大地限制了廉价原料的稳定供应,因此开发具有合法合规的原料供应管理平台不可或缺。

就地开发和利用木质纤维素生物质资源,可以满足资源供应且有效降低运输成本,如在盐碱地区开发以甜高粱为主要原料的燃料乙醇项目。以因地制宜的理念发展我国纤维素乙醇产业。

开发整套自主产权产业技术链

建设大规模的纤维素乙醇工厂会面临生产技术、产能规模和运行经济等一系列挑战。因成分及转化利用的关系,建立解除致密结构并实现高值化利用的核心炼制技术。

(1)原料预处理技术。预处理技术是生产纤维素乙醇过程的关键技术之一,旨在破坏木质纤维素的致密结构,降低纤维素的结晶程度,增加纤维素酶的可及度,从而提高纤维素水解糖化的效率。目前主要方法包括酸碱法、水热法、离子液体处理法以及蒸汽爆破法。清洁环保、发酵抑制副产物较少的预处理方法仍在不断探索中,例如中科院过程所的陈洪章等在蒸汽爆破预处理基础上集成发明了高效、清洁的组分选择性拆分炼制技术平台,为更有效地实现原料各个组分的高值转化奠定基础。

(2)酶解发酵技术。经过预处理后纤维素原料被纤维素酶水解成可发酵糖,再通过酵母等发酵微生物代谢生产乙醇。目前主流技术是多级酶解和同步糖化发酵。世界各国都在致力于研究更多提高酶解效率和发酵产物产量的工艺。2014年中国科学院过程工程研究所主持的“万吨级秸秆酶解发酵乙醇产业化技术”项目中,创建了秸秆先固相强化酶解解聚-后同步糖化全糖发酵新工艺,并组建出与体系相配套的自主加工工业化装置系统,在400立方米工业规模发酵装置上稳定运行,该技术突破了世界性的难题。

原料预处理技术和酶解发酵技术决定了纤维素乙醇的产业化进程,因此开发自主产权的技术产业链具有重大意义。

创建多联产集成产业化新模式

现阶段我国已存在许多万吨级纤维素乙醇的示范工程,但是单一化生产产品严重降低了经济效益,且不利于燃料乙醇产业化的长久发展。调查显示约四吨的秸秆干料可以产出一吨燃料乙醇,但燃料乙醇的价格远远低于干秸秆生产相同质量有机酸的收益。《2016-2017中国新能源产业年度报告》指出“十几年发展的经验教训表明,生物质能产品切忌单一化,因为产品单一化非常不利于企业的生存能力和竞争力的提高,特别是在当前严峻的外部条件下,产品的多元化对我国生物质能产业脱困具有重要意义”。目前木质纤维素类生物质的综合利用表现在生产燃料、饲料、基料、造纸等方面,突破原料生物质单一组分转化的固有模式,创建生物质炼制出组分高值化利用的系列方法,有助于实现规模化、经济化的纤维素乙醇多联产高值化产业新模式。

未来的发展方向

由于在纤维素生物炼制乙醇过程中,对木质纤维素发酵原料的固体基质特性认知不足,且现有的纤维素乙醇生产线盲目套用粮食乙醇生产技术,造成一系列纤维素乙醇发酵过程中的技术难题。因此,要实现纤维素乙醇的工业化生产,还需要从技术上实现突破。从原料角度揭示其物理化学本征特性,深入解析抑制物和产物抑制效应、体系流变学性质变化和物质传递效率等限制因素;从增效降耗和节能减排的整体需求出发,高固反应体系是木质纤维素乙醇工业化具有成本优势的必然要求。

作者单位:中国科学院过程工程研究所生物质炼制工程北京市重点实验室

本文得到了基金项目(中国科学院洁净能源先导科技专项编号:XDA21060300)支持。

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |