纤维素乙醇产业化的技术突破点之一 原料和预处理工艺特异性的高效纤维降解复合酶系就地生产

2017年9月,国家发改委、国家能源局、财政部等十五部门联合下发了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,提出了到2020年在全国范围内推广使用车用乙醇汽油,基本实现全覆盖的宏大目标。

为了保证充足的原料供应、解决秸秆焚烧污染等问题,方案还提出了到2020年纤维素乙醇5万吨级装置实现示范运行,到2025年力争纤维素乙醇实现规模化生产,先进生物液体燃料技术、装备和产业整体达到国际领先水平的明确要求。国内各界对纤维素乙醇生产技术发展和产业化进程的关注再次高涨起来。

自上个世纪七十年代初出现第一次石油危机以来,纤维素乙醇就受到了广泛的重视。美国、欧洲等纷纷投入巨资开展相关的研发。然而,人们很快就发现,这一看似并不太复杂的加工过程其实困难重重。从建立季节性生成、分散、低比重、易腐烂生物质原料的收集运输储存体系,到利用物理化学预处理技术破坏植物细胞壁天然抗生物降解屏障;从解析和重构微生物的复杂纤维素降解酶系统,到筛选和构建高效转化非发酵性纤维糖的抗抑制物发酵工程菌;再到生产车间内高吸水性、柔性、低密度固态物料的管道输送,及预处理物料对设备的腐蚀性、易堵性等,都有一系列复杂的科学、技术和工程问题需要探索和解决。

由于纤维素酶系组成复杂,单位蛋白的纤维素降解效率相对较低,导致秸秆纤维素降解的用酶量(约10-50g/kg底物)较粮食淀粉降解用酶量(通常0.2-0.3g/kg底物)高出几十乃至上百倍,致使酶解产糖的成本过高,成为纤维素乙醇技术产业化的主要瓶颈之一。如何降低将植物纤维降解成为可发酵性单糖的用酶成本,是纤维素乙醇产业发展的关键核心技术。尽管经过国际上先进的酶制剂公司几十年的艰苦研发,开发出了一代又一代新型高效酶制剂,纤维素乙醇的用酶成本通常仍然要占到纤维素乙醇生产成本的20-30%以上。本文将集中讨论如何利用构建原料和预处理工艺特异性的高效纤维降解酶系的优良生产菌株,降低酶解产糖用酶成本,推动纤维素乙醇技术产业化。

植物纤维的抗微生物降解屏障及其破除

为了防止被微生物攻击,植物细胞壁经过亿万年自然进化,逐步形成了十分复杂的对微生物及其酶系的抗降解屏障——由成千上万葡萄糖分子经过β-1,4键连接成的长纤维素链,数十条纤维素链通过大量分子间氢键聚集在一起,形成有紧密结晶结构的微纤维,进而集合成束来构成植物纤维的骨架;由苯丙烷类单体主要通过醚键交联成网状而形成难以生物降解的木质素,和由木糖、阿拉伯糖、甘露糖等单糖形成带侧链的骨架,并与糖醛酸、乙酰基、阿魏酸等种类繁多的化合物交联而形成的无定型、有分支的半纤维素,像混凝土那样严密包裹着微纤维素束(Berlin,A,2013);有些还包有果胶质、蜡质等表层物质,共同构成复杂的植物细胞壁结构。有了这样的抗降解屏障,微生物的大分子降解酶根本接触不到其底物。

秸秆等原料只有经过强烈的物理化学预处理(高温、酸碱、溶剂等),破除了这些屏障之后,才能被微生物的纤维素酶系高效地降解产生可发酵性单糖。经过几十年的努力,人们已经开发出了水热处理、蒸汽爆破、稀酸预水解、氨法处理等已经经过放大检验的多种多样的预处理技术。这些技术多半都可以使纤维素和半纤维素的降解转化率达到80%以上。

不同预处理技术的原理不同,如高温和酸性条件下会溶出和降解大部分半纤维素;碱性条件下会溶出部分木质素;氨和亚硫酸盐等能影响纤维素的结晶构型、改变木质素的结构(磺酸化等)及对酶蛋白的吸附性能等。因而,不同预处理之后原料的组成、结构和可酶解性等性质都明显不同。而这些底物结构和性质的变化都会对纤维素降解酶系提出不同的需求。预处理技术对酶解效率的影响甚至大于原料来源和种类带来的影响。

复杂木质纤维素降解酶系及其人工优化重构

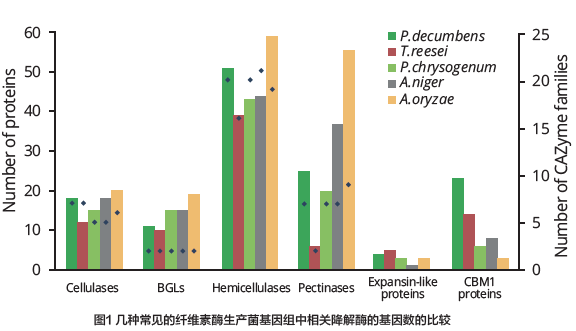

由于秸秆类生物质的化学组成和三维结构非常复杂,微生物也通过长期的自然进化,形成了种类繁多的木质纤维素降解酶系统。丝状真菌能够向体外分泌大量的游离酶蛋白,容易用于工业酶解过程。其纤维素降解酶系通常要由包括各种各样的纤维素酶、半纤维素酶、果胶酶、氧化裂解酶、膨胀因子等数十种乃至上百种蛋白质共同组成(图1)。每种酶组分分别降解各种不同的糖苷键。即便同为降解β-1,4-葡萄糖苷键,各种纤维素酶的酶组分通常只分别特异性地降解纤维素链的特定位置(内切或外切)、结晶或非结晶区、结晶的特定构型(I、II、III型)等。换言之,人工合成只有三种组分的纤维素酶系(内切葡聚糖酶、外切葡聚糖酶/纤维二糖水解酶和β-葡萄糖苷酶)就能降解天然纤维素,但添加其他类型的纤维素酶组分可望进一步提高酶系的降解效率。半纤维素酶的组分和结构复杂,涉及的酶组分种类自然也就更多了(BerlinA,2013)。即使经过适当的预处理,去除或改变了复杂天然植物纤维材料的结构和组成,其降解往往仍然需要各种酶组分的分工协作,才能高效进行。这意味着,高效降解不仅需要提高用酶量,酶系的组成是否适当也非常关键。

山东大学微生物研究所(现为微生物技术国家重点实验室,微生物技术研究院)长期从事纤维素酶系及其生产菌株研究工作。1980年代就从土壤中分离得到一株青霉纤维素酶生产菌株,其抗降解物阻遏高产突变株自1996年开始,先后在宁夏夏盛公司和甘肃白银赛诺公司投入生产,在食品、饲料、淀粉、造纸等行业中得到了实际应用。之后,纤维素酶生产技术又在山东龙力公司的纤维素乙醇生产中得到进一步验证。近年来,在国家973计划“木质纤维素资源高效降解转化中的关键科学问题研究”项目和自然科学基金重点项目支持下,我们对青霉的野生菌和两株纤维素酶高产突变株进行了系统的组学研究,对其酶系组成(图1)和酶合成调控网络有了深入的了解(LiuG,etal,2013;LiZ.etal,2015)。在此基础上,我们只通过三步遗传改造(敲除碳降解物阻遏因子CreA和胞内β-葡糖苷酶Bgl2,过表达纤维降解酶合成激活因子ClrB),就使出发菌株的纤维素酶活提高数十倍,超过了诱变选育三十年获得的工业生产菌株(YaoGetal,2015)。通过对其酶合成调控网络进行理性重构对菌株进一步遗传改造,提高菌株产酶能力的工作仍在继续进行中。

为了进一步提高该酶系对预处理秸秆原料的酶解效率,我们以该酶系为基础,通过添加微量纯酶组分来检测酶解的协同效应,筛选到木糖苷酶、裂解性多糖单加氧酶等多种具有很好增效作用的酶组分。通过基因工程手段将一种木糖苷酶基因导入高产纤维素酶菌株,使其酶解预处理玉米秸的效率和乙醇产量明显提高(YeYetal,2017),显示了通过改造酶系组成来改进酶解效果的光明前景。

高效纤维降解酶系的组合就地生产

鉴于纤维素降解用酶量相对太大,把纤维素酶生产过程整合进纤维素乙醇工厂中去,利用企业内预处理的生物质材料配制廉价的产酶培养基,并去掉酶制剂生产中的很多非必需的加工纯化过程和浓缩、运输费用,将产酶发酵液直接作为粗酶液用于纤维素酶解,才有可能大幅度降低用酶成本,把用酶成本从总成本的约25%降低到10%左右(JohnsonE,2016),并不再过分依赖于外部的酶制剂供应商。我们的研究团队很早就发现,亚硫酸铵法制浆造纸过程中产生的制浆黑液中含有丰富的氮源、磷源等营养物质,特别是含有木寡糖等纤维素酶诱导物,可用作培养基的主要成分。为克服其中含有的生长抑制物等负面影响,我们开发了黑液流加补料发酵技术(HanXetal,2017),成功地提高了菌株在废料培养基中的产酶水平,大幅度地降低了产酶成本。

实现就地组合产酶需要纤维素乙醇企业开发出具有自主知识产权的、针对特定原料和特定预处理工艺的高效专用纤维降解酶系和产生该酶系的高产菌株,同时掌握能高效产酶的发酵工艺和酶解高浓度底物产糖的酶解工艺,大大增加了对企业的技术要求。这需要国内纤维素乙醇开发商加强与纤维素酶研发机构及酶生产企业的交流合作,共破难关,实现双赢。

利用改造酵母菌株的方式,也可以使酵母合成少量纤维素酶系中短缺的特定酶组分(如β-葡萄糖苷酶),来降低对酶系改造的要求,提高整体工艺的经济效益。经过长期的代谢工程改造研究,山东大学的另一研究组已经成功地构建出了能同步高效代谢各种混合纤维糖组分的抗逆酵母工程菌株。利用同步糖化发酵工艺,工程酵母不仅可以快速同步转化纤维素水解液中木糖、纤维二糖、木寡糖等各种组分为乙醇,而且可以通过利用掉水解液中的寡糖类酶解产物抑制物,来提高纤维素的酶解效率,减少用酶需求。把抗逆的纤维水解混合糖发酵酵母制备成专用干酵母粉剂,则可以进一步简化生产工艺,稳定发酵水平。

习近平总书记最近在两院院士大会上号召要“共同应对未来发展、粮食安全、能源安全、人类健康、气候变化等人类共同挑战”。纤维素乙醇技术产业化至少同其中四个挑战直接相关。纤维素乙醇产业化需要把各种各样的复杂技术集成起来,而“关键核心技术要不来、买不来、讨不来”。让我们充分发挥中国社会主义制度集中力量办大事的优势,团结各研发单位的技术力量,努力实现关键核心技术自主可控,尽快实现先进生物液体燃料技术达到国际领先水平。

作者单位:山东大学微生物技术国家重点实验室

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |