电动汽车毫无疑问具有节能环保、降低油耗等优点。电动汽车从油井到车轮的效率是普通内燃机汽车的3倍。随着锂电池的性能提升和成本下降,电动汽车市场具有了更大潜力。国际汽车巨头以及我国一些汽车企业也纷纷推出纯电动汽车或插电式电动汽车:如通用的沃蓝达(Volt),日产的聆风(Leaf),比亚迪的E6,力帆LF620EV等。目前电动汽车的普及主要面临成本、可靠性、续驶里程等方面的问题。

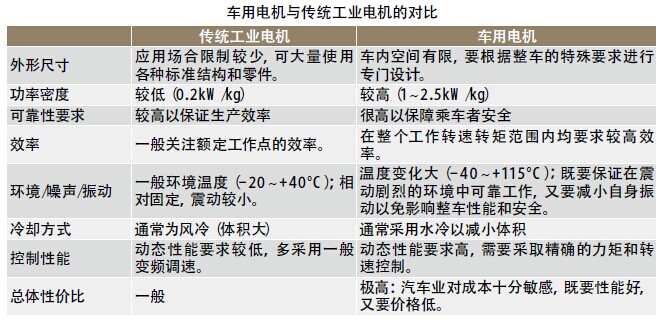

电动汽车的电池无疑是最重要的技术难点。而作为电动汽车的动力系统,车用驱动电机的技术发展也是十分关键的。由于应用场合的不同,车用驱动电机与传统工业电机有不同的技术要求。主要体现在工况变动和环境要求等方面。

车用电机与传统工业电机

传统的直流有刷电机由于存在电刷和换向器,结构复杂而且需要维护,在现代车用驱动电机系统中较少使用。目前常用的车用驱动电机多为没有电刷的感应电机,磁阻电机和永磁无刷电机。对于电机赖于运行的磁场,感应电机和磁阻电机是通过定子激磁电流建立的;而永磁电机是永磁体产生的;感应电机还需要转子电流与定子磁场和有功电流相互作用以产生力矩,而磁阻电机和永磁电机则不需要转子电流;简单说来,在电机的外壳之下,感应电机有三个电流:定子激磁电流、转子电流和定子有功电流;磁阻电机有两个电流:定子激磁电流和定子有功电流;而永磁电机在正常运行条件下,只有一个定子有功电流;总损耗以感应电机为最大,磁阻电机次之,永磁电机最小;效率则相反;高密度要求高效率,高效率才能导致高密度。因此在同等条件下,永磁电机最有潜力做到高密度。而在实际应用中,对各种电机的优化设计仍然是达到高密度、高效率的重要手段。

追求电机的高功率密度,除了尽量提高转速,主要是提高电机的最大输出转矩。转速的提高,受到应用场合以及传动系统工艺水平的限制。而电机的尺寸和重量取决于可以输出的最大转矩,而非最大功率。最大转矩取决于磁路的饱和程度和绕组的电流。优化磁路结构以获得尽量高的铁磁材料利用率。同时争取在较小的绕组电流下获得较大的输出转矩。在某些情况下,通过提高材料的耐热强度和改善散热条件来容许更高的电流密度,从而在不提高效率的情况下争取到电机的高密度。这样的解决方案对材料和工艺有更高的要求。

车用电机的特点

为适应最终产品,车用电机技术必须不断进步,其趋势基本可以归纳为永磁化、数字化和集成化。包括传统电机结构、机理、设计、性能和制造技术方面的不断创新。小空间的水冷机座结构、内油冷定子结构以及薄壁机壳,超短端部绕组,端部填充等技术的应用以及采用各种新概念和新结构的电机,以达到高功率/转矩密度,高可靠性和调速范围的目的。

为了拓宽永磁电机的调速范围,通常可以采取两种方案,一是由电机控制器提供一个可变的直流电压,电机则按最高电压最高转速设计;这种方案要求增加控制器成本,但电机系统性能较好;另一方案则是将磁阻电机和永磁电机的特点结合起来,一方面利用磁阻电机的磁场可控来增加永磁电机的调速范围;另一方面利用磁阻电机的凸极率来部分增加永磁电机的最大转矩;这也就是目前在我国新能源汽车上采用较多的内嵌磁钢式永磁电机(IPM)。

由于没有转子电流和励磁电流及随之带来的励磁损耗,永磁电机在工况固定时具有很高效率。但车用驱动电机需满足不同驾驶习惯和不同路况,电机工况随之在很大范围内变动。若单纯面向一个虚拟的“额定点”进行电机设计会以牺牲其他工作点的电机效率为代价。永磁电机的主磁场由永磁体产生,其幅值不可调。这种特征在带来降低转子损耗的同时导致电机难以兼顾高速和低速运行。在低速运行时,需要电机产生大转矩,为降低转矩电流需要永磁体强。在高速运行时,为降低反电势需要永磁体弱。面向广域效率最优的电磁优化技术可以使得永磁电机能够在更大的运行范围内节能高效。

中科院电工所在2009年提出永磁电机设计平面理论,通过建立电机转矩和转速对关键参数的依赖关系,并根据这一依赖关系模型面向全速度范围的电机性能进行优化参数选择即可同时获得低速大转矩能力和宽调速范围运行能力。典型优化技术包括磁极部分优化、齿槽部分优化、极槽配合优化和关键参数优化等等。

由于永磁电机励磁不可调节这一固有特征,使得很多设计方法本质上都是各种工况的折中,只能实现“广域效率最优”而难以做到“广域效率全优”。在此条件下,很多新型结构的电机形式应运而生。比如集成了两种或两种以上磁路结构的电机或组合电机即混合励磁电机(HEM)。典型的混合励磁电机有威斯康星大学麦迪逊分校Lipo教授的顺极式混合励磁电机、南京航空航天大学的爪极式混合励磁电机等。日本将混合励磁的结构用于步进电机。其他新型电机还包括:绕组可切换式永磁电机、磁极化可调式永磁电机、温控磁场强度式永磁电机和可控气隙高度式永磁电机等。

为了减小驱动系统的体积和重量,纯电动汽车通常采用最高转速达8000~12000rpm的高速电机。此类电机具有低速大扭矩、高速恒功率、宽广的高效区等优良特性,能够很好地满足车辆驱动的需要。与感应电机相比,永磁电机的高效区可以覆盖全速段,而感应电机和磁阻电机通常在高速段。因此,永磁电机能够更好地满足平均车速较低的中国道路条件。通过控制电动机的正反转,变速箱无需设置倒档,使得操纵系统得以简化,提高可驾驶性。由于电动机的转速较高,电机与变速箱的联结方式、变速箱的设计特别值得关注,轴承、齿轮、联轴器,润滑机构等零件的设计应保证变速箱的效率和可靠性,并减小噪声和振动,提高乘坐舒适性。

车用电机的控制

作为车用驱动系统的执行机械,车用驱动电机通常是在电机控制器所要求的各种控制模式和工况下进行工作的。高功率密度集成电机控制器的核心技术是采用电力电子集成技术。集成主要分为3个不同的层次和形式:单片集成、混合集成和系统集成。

单片集成:采用半导体集成电路的加工方法将电力电子电路中的功率器件、驱动、控制和保护电路制作在同一硅片上,体现了单片系统的概念。这种集成方式的集成度最高,适合大批量、自动化制造,可以非常有效地降低成本,减小体积和重量,但面临高压、大电流的主电路元件和其它低压、小电流电路元件的制造工艺差别较大,还有高压隔离和传热问题。因此单片集成难度很大,目前仅在小功率范围有所应用。随着新型半导体材料和加工工艺的进步,将来必然会向较大的功率等级发展。

混合集成:采用封装的技术手段,将分别包含功率器件、驱动、保护和控制电路的多个硅片封入同一模块中,形成具有部分或完整功能且相对独立的单元。这种集成方法可以较好地解决不同工艺的电路之间的组合和高电压隔离等问题,具有较高的集成度,也可以比较有效地减小体积和重量,但目前还存在分布参数、电磁兼容、传热等具有较高难度的技术问题,并且尚不能有效地降低成本,达到较高的可靠性,因此目前仍以中等功率应用为主,并正在向大功率发展。在某种意义上,混合集成介于集成度与技术难度之间,是根据当前技术水平所采取的一种折衷方案,具有较强的现实意义,是目前电力电子集成技术的主流方式。

系统集成(系统级的集成):将已有的实体经过有机地组合及拼装,形成一个完整的系统,在电力电子技术领域,系统集成一般指将多个电路或装置有机地组合成具有完整功能的电力电子系统,如通信电源系统等。这种集成是功能集成,具有低的集成度和技术难度,容易实现,因此是目前工程技术领域普遍采用的集成方案,但因集成度低,与独立的装置和电路相比,都无法明显降低体积和重量,且构成仍以分立元器件为主,设计、制造都较复杂,不能明显体现集成优势。目前,系统集成技术多用于功率很大,结构和功能复杂的系统。

到目前为止,全世界包括中国已经有各种新能源汽车相继进行了示范运行。作为重要的公共交通工具,其发生故障后,直接威胁人的生命安全,影响公共交通秩序。因此,对于故障的容错能力也成为了一个不得不重视的问题。据有关文献记载,应用状态监测与故障诊断技术后,事故发生率可降低75%,维修费用可减少25%~50%。车用驱动电机的控制系统必须有效诊断故障,并且在发生故障后通过容错手段保证车辆的基本性能不受影响,将损失降至最低。针对电动汽车电机驱动系统的故障检测与诊断在今后很长一段时期,仍是车用驱动电机技术领域的一个主要研究方向。

中科院电动汽车研发中心的相关工作

中国科学院电动汽车研发中心先后承担了国家863项目,中国科学院知识创新工程重大项目、上海市科委重大项目,深港创新圈项目等多项研究任务。在车用驱动电机系统的效率、功率密度、可靠性和制造工艺方面都做了一些探索。目前已经建立了中试生产线和较为完备的检测中心。产品覆盖8~200KW的功率范围,可以匹配从微型车到大型客车的新能源动力系统要求。

作者单位:中国科学院电动汽车研发中心

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |