中国稀土永磁产业的技术进步

烧结Nd-Fe-B磁体产业

总体发展状况:中国的高性能钕铁硼产业从无到有再到强,经历了三个技术发展阶段,第一阶段(1984-1990),是围绕实验室制备高磁能积钕铁硼磁体开展工作。由于在低氧控制等关键技术的突破,其技术成果获得了国家科技进步一等奖。第二阶段(1990-2000),我国在单体设备、铸锭技术、机械制粉、双相烧结技术等方面均取得成果,实现了实验室技术向中试生产模式的转变,解决了高稳定性永磁材料的制备和应用技术,并获得了国家科技进步二等奖。第三阶段(2000-2010),我国在速凝工艺,氢破制粉工艺等千吨级关键技术方面获得突破,与日本同属国际上的领先水平,获得了2008年国家科技进步二等奖。

在“十五”至“十二五”期间,针对千吨级高性能钕铁硼生产线中存在的共性问题,已研究并获得了稀土永磁母合金速凝带的单织构控制和磁体的微观组织控制技术,改善速凝带的织构和取向度。速凝带质量与日本相比,同属国际先进水平。我国还解决了气流磨工艺过程中产生的超细粉末利用和磁体成份偏移问题,提高了取向度。据最新报导,Nd-Fe-B磁体产业化生产水平处在N50~N55档,目前,参与中国烧结钕铁硼统计的生产企业有130余家,截止到2011年底,年产500~1000吨的有15家,年产1000~3000吨的有13家,年产3000吨以上的有7家。通过国家863项目的实施,中国已解决了千吨级高性能钕铁硼永磁生产线中存在的共性问题,提出了“SC(速凝铸带)+HD”、“双合金+HD”、非平衡偏析结晶控制,以及合金颗粒大小与织构控制、超细粉利用等系统技术。推动了中国产业整体水平的提升,烧结钕铁硼产量由2000年的6500吨上升到2011年的8.4万吨。

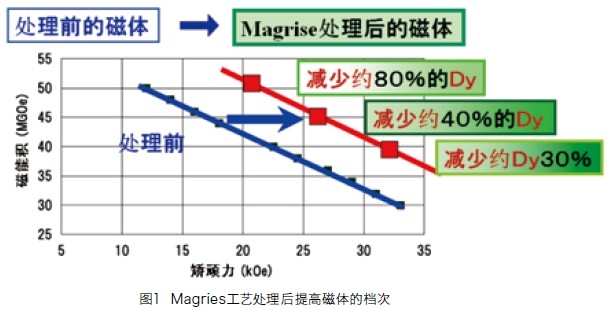

低重稀土产业技术的发展。通常添加重稀土Tb、Dy提高磁体矫顽力,国内在高档磁体中为了提高矫顽力和温度使用稳定性,添加过多重稀土量,如混合动力汽车用磁钢,重稀土使用量占稀土总量的30%。我国在通过晶界扩散、细化晶粒、双液相和添加稀土氢化物等工艺方面进行了大量工作,许多研究院所、大学和企业,采用不同技术方法,使镝进入主相和晶界相的界面层,通过取代钕的晶位,增强硬磁性,抑制反磁化畴形核。并通过对磁体微观组织结构的控制,降低磁体的不可逆损失,改善退磁曲线的方形度,获得低温度系数。实验室已经气流磨粉粒度降低至2µm左右,磁体晶粒度为5~6µm,使重稀土含量降低,同时,明显降低矫顽力温度系数(见图1)。

特种Nd-Fe-B永磁材料

烧结Nd-Fe-B磁体的抗弯强度和断裂韧性的提高。在不明显降低磁体磁性能的前提下,为改善磁体的强韧性,采用了双相合金工艺。通过大量实验,发现微量添加晶界合金,并适当调整B含量,可大幅度提高烧结Nd-Fe-B的抗弯强度,而不降低其磁性能。烧结Nd-Fe-B磁体的抗弯强度和断裂韧性在平行和垂直于取向方向存在较强各向异性。我们系统研究了永磁材料力学特性,通过改变回火工艺控制富稀土相分布,研制出高强韧性Nd-Fe-B磁体,具有优异的抗过载性能,其力学强度大于400Mpa,认为富钕相择优分布是导致磁体力学强度各向异性的原因之一。研究发现,当Nd含量在14.65~22.07at%内,烧结钕铁硼磁体抗冲击性能随Nd含量的增加而线性增加,说明磁体抗冲击性能与塑性相含量线性相关。轻稀土元素Pr取代降低了烧结R-Fe-B的抗冲击性能,重稀土元素Dy取代提高了烧结R-Fe-B的抗冲击性能。维氏硬度和抗冲击性能对比表明:二者间存在较好的相关性。

高使用温度和低温度系数Nd-Fe-B永磁材料

国内多家研究院所和企业在晶界扩散、细化晶粒、双液相和添加稀土氢化物等工艺方面进行了大量工作,实验室已经气流磨粉粒度降低至2µm左右,磁体晶粒度为4~5µm,使重稀土含量降低,同时,明显降低矫顽力温度系数。通过成分设计和优化制备技术,获得了能长期在高温下使用的磁体。实验发现,采用混合合金工艺只需添加很少量的Ga就可大大改善磁体的综合磁性能。最终结果是晶界相中的非磁性相-富Nd相和富B相越来越少,而主相Nd2Fe14B(或Nd2Fe14-xGaxB)相却越来越多。其温度系数从普通NdFeB的0.126%/℃降低为0.01%/℃到0.03%/℃之间;且其居里温度从310℃提高到350℃,磁体磁性能的温度稳定性大大提高。

SmCo永磁材料

在航天航空器件的应用中,对永磁材料的使用温度和温度稳定性的性能指针要求不断提高,如要求NdFeB和SmCo磁体的最高使用温度分别大于200℃和450℃,现有材料均无法满足这一使用要求。长期以来,我们对提高磁体的使用高温以及稀土永磁材料的稳定性、可靠性进行了深入的研究。我们研究了钐钴合金在高温时间时效处理后,磁性能和微观组织结构的变化情况。研究了高温下的矫顽力机理,认为高温下SmCo磁体的矫顽力仍以钉扎机制为主。运用MFM在微磁水平上研究了普通SmCo铸锭和速凝SmCo铸片的磁畴结构,推论出穿晶断裂是由速凝片制备的Sm-Co烧结磁体性能差的主要原因,并且观察到速凝SmCo铸片样品Ta退火后产生的一种有趣的条形畴结构。

中国稀土永磁产业的装备进步

中国稀土永磁产业的发展离不开生产装备的进步,先进的技术和装备是紧密相连的。在稀土永磁产业发展的三个阶段,国内外无制备和生产技术方面的专利壁垒,各国科学家都在独立开发自主技术和装备,并相互进行封锁,经过多年的努力,中国已实现了千吨级生产线关键技术的自主化和全部设备的国产化。在中国稀土永磁产业发展的第一阶段,围绕实验室制备高磁能积钕铁硼磁体,一些研究院所和企业开发出低氧控制等关键技术和实验装备。在第二阶段,我国在单体设备、铸锭技术、机械制粉等方面均取得突破,实现了实验室技术向中试生产模式的转变,在这一阶段,我国自主研发出冷等静压机、大型气流磨设备,改变了过去的机械破碎等实验室制备手段。在第三阶段,钢铁研究总院开发出我国第一台600kg真空感应熔炼炉,随后,沈阳中北与日本真空合资批量生产出FMI-I-R系列真空熔炼炉。这种单辊式SC熔炼炉(水冷辊式,见图2),最大可熔炼600Kg/炉。最近,又开发出一种半连续熔炼炉(见图3),实现了母合金速凝带的标准化和稳定性生产,提高了批量产品的可靠性和质量。

目前大部分主要厂家都采用将速凝母合金鳞片直接HD后,再直接进入气流磨,提高工作效率3~5倍。图13是我国自主开发了旋转式氢破碎炉,HD后的合金沿晶断裂,有利于获得单畴颗粒,提高磁体的取向度。并且富钕相弥散分布在颗粒表面、晶内缺陷少,可以采用低温烧结(1060℃左右),使合金坯料较快地收缩,磁体达到较高的密度而获得高的磁性能。

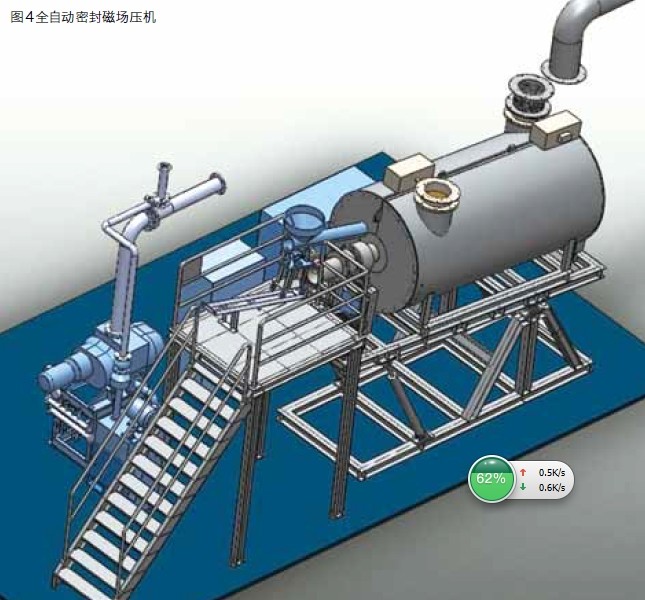

经过多年的探索和实践,我国自主开发出全自动密封磁场,完成了从手动开放式压机向全自动密封磁场压机的转变,具有保护脱模、定尺压制、比例控制等功能;压坯精度≤±0.1mm;重量精度≤±1.5g;节拍约30秒。配有高精度导向模架;将施加脱模剂、称料、布料、机器手压坯等动作自动完成(见图4)。

在烧结装备的改进方面,目前单室炉一般为300~500公斤炉,单批制造周期30小时左右,升温及保温,冷却都在一个炉腔。在高温段(烧结)和低温段(回火),炉温的一致性难以保证,在液相烧结过程中有大量的放气过程及挥发产生,炉的污染严重。长时间使用,产品批与批之间的一致性难以保证。连体烧结炉是今后的一个发展方向,它是利用闸板阀将加热室与冷却室完成分离的多室热处理炉(见图5)。加热室经常保持真空,气氛的稳定,由于经常保持真空,不会氧化,也不吸收水份及大气。3室炉由于利用预热,可以从600℃加热;加热时间短、节省电力,与单室炉比节省65KW/h(r约省20%电力);冷却室急速冷却、效率高;从工件放入插入台到取出为止均自动运转,操作简便。我国的电镀技术及装备也在不断改进,已基本实现生产线设备自动化(见图6、图7),电镀Ni,NiCuNi,Zr及环氧电泳镀的控制工艺精度大幅度提高。电镀NiCu+环氧电泳镀层:盐雾≥1000h,耐湿热≥1000h,满足了国内外客户的要求。

图5 手动开放式压机向全自动密封磁场压挤转变

图6 单体烧结装备向连续烧结装备转变

中国稀土永磁产业存在问题

最近一年,由于稀土原材料的价格的剧烈波动和国家开始实施对稀土生产的配额制度,使国内高档磁体的研究主要集中于高性能和低成本稀土永磁材料的研究,要提高磁体的矫顽力和温度使用稳定性,通常需要添加过多重稀土Tb、Dy含量,如混合动力汽车用磁钢,重稀土使用量占稀土总量的25%~30%。然而,Tb、Dy的添加带来了两个严重的问题:(1)Tb、Dy进入晶粒内部会大幅降低材料的剩磁和磁能积;(2)Tb、Dy等重稀土元素价格昂贵,属于稀缺资源,在我国稀土储量中,Tb贮藏量仅为Nd的1/400、Dy贮藏量仅为Nd的1/60,对资源的安全利用造成极大的危险。

稀土原材料的价格的剧烈波动对中、上游产品影响不大,但对稀土永磁新兴应用领域(如风力发电、电动自行车)和部分下游产品带来了较大的冲击,导致需求严重萎缩。根据直驱风电的成本测算,1.5MW的风电直驱永磁电机的钕铁硼消耗量为1.3吨,如果单纯以市场的低端N38-40报价算,每台1.5MW风电直驱永磁电机的材料成本,2011年上半年普遍上涨了4倍(N38-40年初的市场报价为120万元/吨,6月初的报价为577万元/吨,2012年3月又下降到350万元/吨),1台1.5MW的直驱风电的报价大概在800万元~1000万元,如果直驱风电的价格不上涨,则其钕铁硼材料的成本上涨了3倍,迫使部分厂家停产了直驱,又恢复了双馈式机组。不仅如此,其余下游应用需求也相继出现不同程度的下滑,以节能变频空调为例(直流变频),受原材料价格上涨的带动,其每匹的永磁材料成本由原60多元上涨到200多元,使空调利润大幅下滑,而空调涨价极为艰难。有消息称,美的、格力等大型空调厂商对直流变频都进行了原材料结构调整,大范围替代钕铁硼材料,格力规定,1.5p以下不再用钕铁硼。值得关注的是,稀土的价格暴涨和暴跌,直接导致稀土永磁材料价格的大幅度起伏,严重影响到部分新兴产业的正常发展,直接导致稀土及永磁材料需求的快速萎缩。最终恶性反馈,不利于整个稀土产业的发展。据调查了解,2011年钕铁硼开工率不超过50%,尽管2011年我国烧结钕铁硼磁体的总产量与2010年基本持平,达8.4万吨,受涨价因素影响,全行业总产值已超过200亿元人民币。

中国稀土永磁产业技术发展趋势

最近两年,世界主要科技强国(如日本、美国等)也都调整并加快了高性能或新型稀土永磁材料的研究进度。2010年4月14日美国政府问责局(简称GAO)给美国参议院和众议院军事委员会提交一份关于《在国防供应链中的稀土材料》的报告,指出:稀土永磁材料具有广泛用途并难以被其它材料所取代,且被国防系统继续依赖。随着稀土永磁材料在高技术领域应用范围的拓展,对稀土永磁功能材料提出了更高性能、耐高温和高稳定性的新要求。

今后,中国稀土永磁产业技术的发展,将紧密围绕低碳经济产业需求及“稀土永磁材料及应用器件”整个产业链的均衡发展,以稀土资源的高效平衡利用和引领我国稀土永磁产业关键技术升级为核心,参考相关应用领域的技术水平与发展趋势、以及市场容量情况,重点探索、开发新型稀土永磁材料及其制备技术;开展高性能稀土永磁材料、关键制备技术和产业化技术开发,包括干法和湿法低氧工艺的开发;开发研究低钕、低重稀土、混合稀土烧结钕铁硼材料急需解决的部分共性关键核心技术问题;开展烧结钕铁硼磁体基体耐蚀性研究;开发低失重、高耐蚀性、长寿命烧结钕铁硼磁体。提高我国稀土永磁产业的整体技术水平、磁体综合性能及产品档次,以市场为导向,开发稀土永磁材料产品及其应用器件;拓展稀土永磁应用领域,提高产品附加值,缓解稀土元素应用不平衡问题。满足低碳经济、高新技术产业及国防尖端应用发展需求。此外,运用磁力显微镜揭示了高矫顽力烧结NdFeB磁体的剩磁态微磁结构及退磁机理,也是今后永磁材料制备基础理论研究的主要方向之一。

我们认为最近出现的稀土热,恰恰原于近年来我国稀土永磁产业的飞快发展,以及世界主要经济强国对稀土永磁材料重要性的重新认识,稀土永磁材料已成为中国稀土应用领域中发展最快和最大产业。我们认为今后稀土烧结钕铁硼材料的研究方向将充分体现按需定制的技术构思。稀土在先进永磁材料中的平衡利用和高质化利用关键技术是中国稀土永磁产业技术发展趋势。研究开发高性能、高服役特性的低Nd、低重稀土、混合稀土烧结钕铁硼材料,是我国烧结钕铁硼磁体行业赶超世界领先水平的绝佳切入点。但稀土原材料的价格的剧烈波动,将制约稀土产业链下游应用产品的发展,特别是风电和电动自行车等行业的发展,任其发展下去,将毁掉如今稀土产业的大好形势,建议必须加强行业自律和管理。

作者单位:钢铁研究总院

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |