CdTe电池——美国大力发展的太阳能产业之一

全球性的能源短缺、环境污染、气候变暖正日益严重地困扰着人类社会。寻求绿色替代能源,实现可持续发展已成为世界各国面临的共同课题。发展替代能源,实现传统能源之间、传统能源和新能源之间的替代是解决我国能源供需瓶颈,供需结构性矛盾以及减轻环境压力的有效途径。

太阳能以其储量的“无限性”、存在的普遍性、开发利用的清洁性等优势,已经成为解决能源短缺、环境污染和温室效应等问题的有效途径,是人类社会理想的替代能源。太阳每秒钟放射到地球的能量高达8×1010兆瓦,相当于6×109吨标准煤。按此计算,一年内到达地球表面的太阳能总量相当于目前世界主要能源探明储量的一万倍。与传统化石能源相比,太阳能的使用不会带来其他资源的消耗,没有核污染安全问题,不会产生任何废气物排放。大规模利用太阳能,可以大幅度减少煤炭等化石能源的消耗,大幅度降低二氧化硫、二氧化碳的排放量,对减少环境污染、弱化温室效应、改善生态环境,具有十分重大的现实意义。

太阳能电池将太阳能转换成电能的光伏发电利用已经成为世界潮流。从1988年到2009年,太阳能电池的生产规模,从35MW增加到11.5GW,增长了约340倍,这主要归功于很多国家政府出台的光伏行业促进政策及电池材料和工艺技术进展。全球太阳能光伏产业现阶段还是主要以晶体硅电池为主,以无锡尚德、保定天威英利、常州天合为代表的中国晶体硅电池厂家的产能占了世界的一半以上,由于硅材料成本的问题,市场的占有率逐渐被薄膜太阳能电池吞食,由2005年的95%下降到目前的85%左右,2009年以前全球太阳能电池产量第一的位置一直由晶体硅厂家占据,目前,则被生产碲化镉(CdTe)薄膜太阳能电池的美国第一太阳能公司(FirstSolar)占据。薄膜太阳能电池由于具有材料用量少、易于大面积生产、低成本的特点,其市场逐渐扩大,逐渐成为太阳能光伏产业大力发展的重点。

在薄膜太阳能电池中,能够形成产业化规模生产的主要是非晶硅(a-Si)、铜铟镓硒(CIGS)和CdTe太阳能电池。非晶硅电池是相对比较成熟的薄膜类太阳能电池,实验室中非晶硅太阳能电池的转换效率可达13.5%左右,而商业生产上只有6%~8%,此类电池的问题在于阳光照射后短时间内性能大幅衰退,目前采用非晶硅和微晶硅双结结合的方法,可以避免光致衰退,电池组件的效率达到10%左右。铜铟镓硒(CIGS)或铜铟硒(CIS)太阳能电池具有较高的光电转换效率,实验室最高的转换效率达到20.2%,商业生产上也有15%左右,由于用到金属材料,特别是金属In,它的天然储备有限,造成原材料价格昂贵,因此,尽管CIGS电池具有较高的转换效率,但还没有做到低成本的开发利用。CdTe太阳能电池是由n型CdS和p型CdTe构成,实验室中CdTe电池最高转换效率达到16.7%,而商业生产上可以达到平均11.6%,尽管存在一些关于毒性和资源等方面的争论,但其成本最低可达到$0.77/Wp的事实,成为美国大力发展的太阳能产业之一。

国外从事薄膜太阳能电池的主要厂商近百家,围绕非晶硅、铜铟硒、碲化镉材料进行年产几兆到几十兆瓦,甚至几百兆瓦的生产,薄膜太阳能电池工业通过不断技术改进和扩大量产规模来降低成本,逐步增加市场份额,未来几年中,将会出现薄膜太阳电池与Si材料太阳能电池各占一半销售天下的局面。国内从1980年代中期开始薄膜电池的规模化生产,到目前为止,能够真正批量生产的只有几家非晶硅薄膜太阳能电池厂家,批量生产CdTe和CIGS的厂家还没有。

CdTe电池的技术特点

从CdTe的物理性质来看,这种太阳能电池的主要特点可以归纳如下:

1)CdTe是一种IIB-VIA族化合物半导体,为直接带隙材料,吸收率高,只需要1mm(千分之一毫米)就可以吸收90%以上的可见光,是单晶硅的1/100。因此可以制作薄膜电池,吸收层材料的用量少,成本明显降低,且能耗也明显减少。

2)理想太阳能电池转换效率与能带宽度关系的计算表明CdTe的能隙1.5eV与地面太阳光谱匹配得非常好,理论效率高达28%~29%。目前16.7%的效率已经被保持了十年,还有11%~12%的提升空间,技术发展潜力仍然很大。

3)CdTe材料Cd-Te化学键的键能高达5.7eV,是镉元素在自然界中最稳定的自然形态,因此在常温下化学性质稳定。其熔点高达1041℃,升华温度400℃;而电池组件使用时一般不会超过100℃,因此在正常使用中CdTe不会分解扩散,而且CdTe不溶于水,因此在使用过程中稳定安全。

4)在真空环境中温度高于400℃时,CdTe固体会出现升华,直接通过固体表面形成蒸汽;温度低于400℃,或者环境气压升高时升华迅速减弱,蒸汽凝聚成固体。这一特性,除了有利于真空快速薄膜制备,如近空间升华(CSS)、气相输运(VTD)外,还保证了CdTe在生产过程中的安全性。

主要制备技术

CdTe是一种对薄膜材料沉积和控制宽容性高的材料,有许多方法可用来沉积制备器件品质的CdTe薄膜,这里只提几种在过去几十年中,已经被证明具有商业化生产CdTe太阳能电池和组件潜力的方法。

气相输运沉积

气相输运沉积(VTD)工艺是将半导体粉末通过预热的惰性气体载入真空室,并在滚筒式蒸发室中充分气化成为饱和气体,然后通过蒸发室的开口喷涂到较冷的玻璃基板上形成过饱和气体并凝结成薄膜。其优点是:1)不需要打开真空室添加或更换原料,生产时由载气从真空室外送入,生产维护的时间和成本少;2)沉积速度高,即可满足快速生产的要求,又节省半导体原料,原料利用率目前已达到90%的水平;3)容易实现大面积的均匀生长,获得高的成品率。缺点是这种技术对饱和蒸汽压随温度变化大、化学成分和结构随温度变化小的材料才适用于这种技术。

近空间升华

在近空间升华(CSS)中,CdTe源材料盛在一个舟里,源舟和衬底盖起了辐射加热器的作用将热量传递到CdTe源和衬底,在沉积中维持舟与衬底之间的温度梯度。Cd和Te从CdTe衬底上的再蒸发限制了在高于400℃温度的衬底上沉积CdTe的速率和利用率,通过在更高的气压(~1Torr)下沉积来减少再蒸发,但是从源到衬底的物质迁移受扩散限制控制,所以源和衬底必须十分接近。近空间升华与VTD技术相比可以做到更快速的薄膜沉积,但该技术也存在的一些缺点:通常不易控制CdTe薄膜的厚度,而容易出现10μm左右的结果,远大于实际需要的1μm用量;制备薄膜的颗粒大(5~10μm),不易用于制备超薄器件(1μm)。

磁控溅射技术

磁控溅射技术沉积CdTe薄膜是通过Ar离子对CdTe靶的轰击和随后扩散到衬底并凝聚的过程实现的。通常情况下,沉积是在衬底温度低于300℃和~10mTorr气压条件下进行的。这种技术是目前正在商业化使用的CdTe制备技术中温度最低的,与VTD和CSS相比,磁控溅射技术有工艺简单、设备容易获得、薄膜平整、均匀性强、沉积速度容易控制工艺简单的优点,非常适用于超薄CdTe(<1μm)电池的生产,但是,沉积速度比较慢,不适用于较厚的CdTe薄膜生产是它的缺点。

目前在国际市场上,既没有成套、质量可靠的生产线也没有可分段购买的设备提供。FirstSolar采用VTD技术,该技术的专利已被FirstSolar严密保护,从该公司引进此关键技术的可能性很小,但可以通过利用同样原理,加以改进创新。CSS技术已被Kodak、USF、NREL、Matsushita和Antec的小组深入地研究过,技术资料公开,目前已没有专利权的问题,NREL使用该方法制备出了最高效率的小面积电池。此技术的改良方法目前在美国由AboundSolar成功商业化,于2009年成功生产出了具备竞争力的电池组件。据悉,我国杭州龙焱能源科技公司也采用改良的CSS技术,已可以实现电池组件的生产。

安全性和减排功能

生产的安全性

自美国的SolarCellInc.(FirstSolar的前身)1989年成立开始CdTe电池的研究和生产20年以来,未有发生过镉安全事故的报道。为了跟踪自身技术的安全性,FirstSolar早在90年代就开始定期检查工厂工人的尿样和血样镉含量。对比新进厂工作和在生产线一线工作3年以上工人的尿样和血样发现,两组工人体内镉含量没有明显差别,而且都远低于安全警戒值。相反,发现工人中有吸烟习惯的体内镉含量比不吸烟者高出约两倍,说明从事CdTe生产比吸烟还要安全。其他有相当历史的CdTe研究和生产的公司还有BPSolar和德国的AnTec等,都没有关于生产中人员受到镉污染和工厂周边环境受到污染的报道。这与前面提到的CdTe水溶性差、化学状态稳定、在常温常压下不蒸发的性质有根本的联系,同时薄膜电池对CdTe的需求量少也有关,组件中含镉的材料只有整体组件厚度的千分之一不到。

镉排放

美国曾有专家详细研究过碲化镉电池的全周期镉排放,综合考虑了镉的开采、提炼、CdTe原料合成、CdTe光伏组件生产、组件使用、回收的全部过程,这种电池单位发电量引起的镉排放为0.3g/GWh(1GWh=百万度电),其中生产使用中引起的直接排放率只占了不到10%,另外90%的排放实际是由于使用电网电力通过火电的煤烟排放引起的。即使在欧美国家的火电厂煤烟排放管理严格,火力发电的镉排放率也达到了3.7g/GWh,是CdTe发电的10倍以上。2008年,我国电力工业全国发电装机总量已达7.9亿千瓦,全年发电总量为3.4万亿度,其中煤电占76%,仅2008年我国火力发电就向大气排放了共19.7吨镉。如果通过应用CdTe光伏技术取代部分火力发电,以减少火力发电所引起的镉排放,效果比在欧美国家更好,更具环保价值。同时,每投入1度电力在中国生产CdTe光伏组件并使用,将可获得约18度的电力回馈。

碳排放

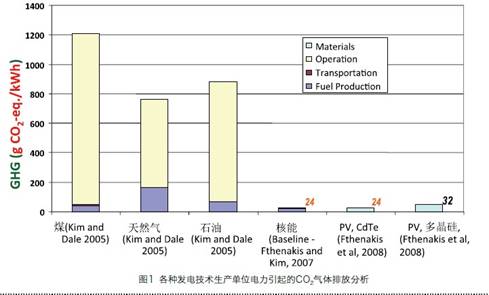

美国的能源政策专家综合比较了包括煤炭、天然气、石油、核能、CdTe光伏、多晶硅光伏等各种能源形式的CO2排放

(图),发现CdTe光伏技术全使用周期每发一度电引起的CO2排放只有24g,与核能发电相当,甚至比转换效率更高的多晶硅电池低,而燃煤火力发电、天然气和燃油发电都达到了800至1200gCO2/kWh,是CdTe技术的33倍以上。这个数据是基于美国的火电发电效率,如果考虑中国火电、天然气的发电效率,CO2排放量应该更高。这也说明在我国当前状况下,若使用CdTe光伏技术替代部分传统火力发电,其低碳减排的效果也比欧美国家更好。

产业和经济现状

产业规模

不完全统计,目前欧美国家已知从事CdTe生产和研发的公司有十多家,主要的有FirstSolar、AboundSolar、PrimeStarSolar、Calyxo、AntecSolarEnergyAG、ARENDISRL、Ascentool、NuvoSolarEnergy、ZiaWattSolar、Sunovia(PartnerEPIR)、CanromPhotovoltaics、Xunlight26、BlooSolar等。2011年,FirstSolar的CdTe电池组件产量达1.98GWp,全球CdTe组件产量大2.06GW,占全球市场的5.47%。在未来的两年时间里,全球CdTe电池的产能将超过2.5GW的水平。

成本优势

CdTe电池2010年累积产量已达3.8GWp。根据FirstSolar2010年的报告,其光伏组件转换效率已达11.6%,生产成本降至0.77$/Wp。作为比较,中国以晶体硅为主的厂家——尚德(Suntech)、天河(Trina)和英利(Yingli)的成本在0.9~1.0$/Wp,而这还不包括出于我国国情,这些企业从各地方政府获得的土地、税收等优惠政策所节省的成本。

能源回报周期最短

能源回报周期(EnergyPayBackTime-EPBT)是指生产与制造一个能源生产系统所需的能量,需要花费多长的时间生产与之等量的能量。系统使用寿命内所产生的能源,扣除EPBT时间所产生的能源,就是该系统的净能源贡献。EPBT越短,说明这种能源生产系统本身耗能越低,在系统使用寿命相同的情况下净能源贡献就越大。图2是荷兰能源研究中心于2009年公布的各种已大面积使用光伏技术的能源回报周期及其组成,其中以CdTe的时间最短,只在需要年光照强度1700度/m2的地区约10个月既可收回其生产所需的能源,是所有技术中唯一少于一年的技术。

图2各种已大面积使用光伏技术的能源回报周期及其组成荷兰能源研究中心2009年公布

未来发展趋势

2002年吴选之教授在NREL创造16.7%转换效率的世界记录一直没有突破,实际制得的CdTe太阳电池的主要参数填充因子、开路电压以及转换效率与理论预期值(FF=83.7%,Voc=l050mV,η=28%)相比还有较大差距。FirstSolar产业化CdTe组件的效率可以达到平均11.6%,规模化生产的成本降到了$0.77/Wp以下,但技术提升还有很大的空间。

CdTe实验研究的发展方向

太阳电池研究的主要目标是高转换效率、低成本和高稳定性。实验室研究方向更加侧重小面积最高转换效率,进一步提高效率还有很大空间(理论效率为27%~29%),目前主要的障碍是:①太高或不稳定的背接触电势垒、②CdTe中存在高的体电阻、③较低的开路电压。CdTe薄膜作为太阳电池多层结构中的关键层,其制备工艺条件和后处理过程对微结构、光学性质、电学性质等方面有很大的影响;反射损失、带宽、串联电阻、光生载流子的收集、窗口层的吸收、非辐射复合等的影响限制了实际太阳电池转换效率的提高,这些方面都有必要进行深入的研究。另外,在柔性衬底上制备高功率/质量比CdTe电池在军事、民用等方面有很大的用途;多结叠层CdTe电池可以提高转换效率;采用无镉替代材料制备电池也都是碲化镉薄膜太阳能电池研究的方向。

CdTe产业化的发展方向

在电池转换效率保持一定要求的基础上,CdTe电池产业化追求实现低价、长寿的目标。目前,产业化采用的技术以蒸发或升华方法为主,以适当的速率将一定厚度CdTe薄膜沉积在廉价玻璃上,在经过CdCl2热处理以及背接触电池工艺,最后封装筛选制得电池组件。大面积组件的均匀性、可控性一直是研究的对象;减少CdTe的厚度,不但可以提高生产效率,同时可以节约原材料,电池组件向超薄方向发展是产业化技术发展的方向之一;利用各种实时监控手段对整个工艺工程监控、新的快速薄膜制备技术以及组件封装新技术等也都是产业化技术发展的方向。

作者单位:上海太阳能电池研究与发展中心

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |