石墨选矿技术现状与趋势

石墨作为我国传统的非金属矿物已有多年的采、选、应用历史。随着世界工业突飞猛进地向前发展,石墨也被开发出了许多新的用途,如锂电池天然石墨负极材料、柔性石墨产品、膨胀石墨环保材料、石墨烯等。如今的石墨已被国内外视为重要的工业矿物原料之一,在各行各业发挥着重要作用,国际市场的需求量逐年增长。

我国石墨资源丰富,储量和产销量均居世界首位。工业上,根据结晶形态不同,将天然石墨分为三类:致密结晶状石墨、鳞片石墨、隐晶质石墨。

鳞片石墨由于具有独特的物理化学性能,价值尤为突出。其纯度越高,鳞片越大,性能就越好,使用价值就越高,应用范围也就越广。因此,探索石墨浮选中如何保护石墨晶体不被破坏,合理选择再磨工艺,提高大鳞片产率及精矿质量,是鳞片石墨选矿的主流发展趋势。而隐晶质石墨由于其可浮性较差,石墨粒度细,一般浮选较为困难的特点,其选矿研究重点一直在于寻求最优工艺提高精矿品位、回收率。为了处理某些低固定碳含量的隐晶质石墨,近年也出现了一些新的工艺,如疏水絮凝浮选、选择性絮凝等。

石墨选矿研究现状

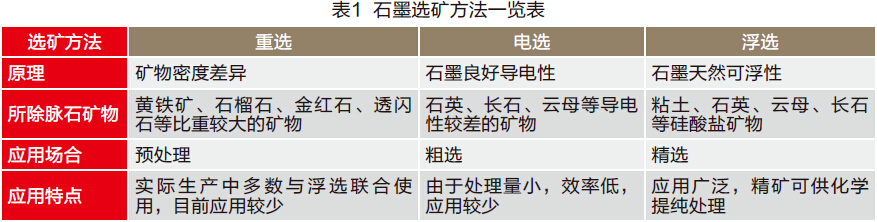

石墨的选矿方法主要有浮选、重选、电选等。目前常用的是浮选,浮选处理后可得固定碳含量为90%~97%的石墨精矿,若要继续提高石墨的固定碳含量,则需采用其他提纯方法,如高温碱熔酸浸法,HF酸浸及混酸酸浸,氯化焙烧等。各选矿方法简要介绍见表1。

晶质石墨浮选工艺研究现状

晶质石墨包含致密结晶状石墨和鳞片石墨两类。致密结晶状石墨矿由于储量少、原矿固定碳含量高,一般直接开采利用或手选后直接利用,对这类石墨的浮选工艺研究较少。鳞片石墨浮选通常采用阶段磨矿、阶段选别工艺流程。近年来鳞片石墨的浮选工艺取得重要进展,包括浮选设备、浮选药剂、大鳞片保护工艺、鳞片石墨磨矿的研究等,出现了很多鳞片石墨浮选的新工艺,主要有超声强化浮选工艺、快速浮选工艺、分级浮选工艺、无捕收剂浮选工艺、剪切絮凝浮选工艺等。

1、 浮选设备研究

传统的浮选机对鳞片石墨浮选效率低且工艺流程复杂,为了解决这一问题,很多学者对浮选设备进行了研究,取得了一定的成果。浮选柱、充填式浮选机在石墨选矿中得到了应用。浮选柱具有比普通浮选机更好的浮选效果,浮选柱浮选可提高精矿质量,减少精选次数、简化工艺流程,降低生产成本。

2、 浮选药剂的研究

石墨浮选常用到的药剂主要有调整剂石灰、捕收剂煤油、起泡剂2号油。近年来,对这类药剂的研究也很多,出现了一批高效低价的可替代药油、煤油、液体石蜡、重油及其它烃类油是石墨浮选应用较多的捕收剂。目前大多数选厂主要是用煤油和柴油作为石墨捕收剂。近年来,专家们研制出了多种新型石墨捕收剂,如MF、MB25、GB、MB158、DF等。

比如用大庆石油生产的副产物混合烃,加其它辅助成分合成一种含有羟基和磺酸基,兼具捕集性和起泡性的高效复合型新型药剂,新药剂对石墨浮选试验结果表明,新药剂与传统药剂相比,最终石墨精矿的固定碳含量和回收率都较高,具有良好的浮选性能。

石墨浮选常用的起泡剂主要有2#油、4#油、甲酚酸、樟脑油等。目前选厂应用最多的起泡剂是2#油。近年来出现的新型起泡剂主要有MIBC、TEB、145混合醇、仲辛醇、杂醇等。有试验表明,相同条件下,与2#油相比,杂醇浮选石墨精矿回收率较高。

石墨浮选常用的调整剂根据其作用可分为矿浆pH值调整剂、矿浆分散剂、抑制剂、表面活性剂等。矿浆pH调整剂主要有石灰、碳酸钠、氢氧化钠等;矿浆分散剂有水玻璃、六偏磷酸钠、羧甲基纤维素、聚丙烯酸钠等;抑制剂有水玻璃、酸性水玻璃;表面活性剂主要有PF-100,十二烷基硫酸钠和石油磺酸钠。以石灰、碳酸钠作为pH调整剂对黑龙江鹤岗地区石墨矿进行浮选试验,结果表明石灰作为pH调整剂时浮选效果最好,精矿固定碳含量和回收率均较高。

对阴离子表面活性剂如十二烷基硫酸钠和石油磺酸钠强化石墨浮选研究发现:添加少量上述表面活性剂,可降低石墨表面zeta电位,增强石墨疏水性,对煤油具有乳化、分散作用,可降低煤油用量,能显著提高石墨精矿回收率。

3、 保护石墨大鳞片工艺研究

石墨鳞片的大小直接影响石墨的性能,因此鳞片石墨浮选过程中不仅要提高精矿固定碳含量和回收率,还得考虑石墨鳞片的保护问题。目前,对石墨浮选过程中石墨鳞片的保护研究也取得了一定的进展。

比如,从磨矿入手,用不同形状的磨矿介质对石墨矿磨矿保护大鳞片进行了研究。研究结果表明,筒棒介质在石墨矿的磨矿中对保护大鳞片有着独到之处。又比如,再磨设备对石墨晶体保护方面的研究表明,采用台式振动磨作为粗精矿再磨设备,再磨介质为钢球:柱=l:2时再磨效率较高、对石墨晶体保护效果较好。国外对石墨矿进行的选矿试验也表明通过浮选和重选联合工艺可使最终石墨精矿达到高碳石墨标准,同时能有效地保护石墨大鳞片。

4、 其他浮选工艺的研究

随着鳞片石墨矿资源不断减少,石墨矿石趋向贫化,传统的浮选工艺显现出一定的局限性。因此,为了强化和改善浮选,产生了很多新型浮选工艺,如超声强化浮选工艺、剪切絮凝浮选工艺、快速浮选工艺、分级浮选、无捕收剂浮选等。

比如,采用“多段磨矿、混目粗选,超声强化、分级浮选”新工艺,不仅能提高精矿质量,保护石墨鳞片,还能缩短工艺流程,减少再磨和精选次数,提高生产能力。用剪切絮凝浮选工艺处理湖北某细粒级石墨取得了很好的效果。-0.074mm的细粒石墨经剪切絮凝浮选处理,固定碳含量由89.57%提高到97%,回收率为86.07%。

快速浮选是据石墨不同颗粒(单体颗粒与连生体颗)浮选速度的不同,在短时间内将浮选速度快的那部分石墨颗粒优先浮选出来,缩短其处理流程,做到早收、快收。结果表明快速浮选能有效提高精矿固定碳含量和回收率,同时保护石墨鳞片,提高精矿中大鳞片石墨的产率。

石墨无捕收剂浮选工艺主要是采用2#油为起泡剂、石灰为调整剂,不加入捕收剂进行浮选。可将鳞片较大、单体解离较充分、固定碳含量较高、可浮性较好的石墨优先选别出来;再对尾矿进行无捕收剂扫选。与传统石墨捕收剂浮选相比,无捕收剂浮选最大限度的利用石墨天然可浮性,并按可浮性的差异将石墨进行分选,具有流程简单、指标优良、节省药剂、利于大鳞片石墨的优先浮出等优点,具有一定的创新性和突破性。

隐晶质石墨浮选工艺研究现状

隐晶质石墨,原矿固定碳含量高,一般为60%~80%,但是可浮性较差,石墨粒度细,一般浮选较为困难。目前生产上主要是经手选、破碎、磨矿处理得到产品,部分固定碳含量较低的矿石采用浮选、化学提纯等方法进行处理。针对低固定碳含量的隐晶质石墨,近年也出现了一些新的工艺,如疏水絮凝浮选、选择性絮凝等。

对隐晶质石墨矿进行疏水絮凝浮选,隐晶质石墨经疏水絮凝、一次浮选,固定碳含量从88.24%提高到95.87%、回收率为97.41%。应用选择性絮凝处理隐晶质石墨,选别效果较好。选择性絮凝具有工艺、设备简单,处理矿石成本低等优点,是一项具有发展前景的石墨处理方法。对普通浮选机和浮选柱浮选隐晶质石墨进行的对比试验研究表明浮选柱浮选隐晶质石墨可以简化流程,分选效果优于普通浮选机。

石墨中矿处理工艺研究现状

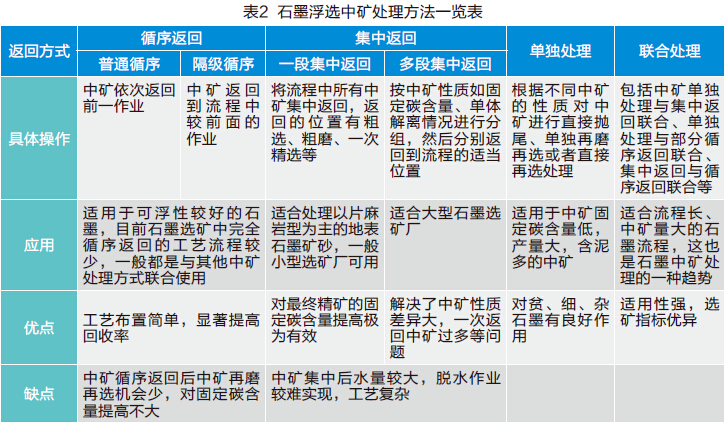

石墨浮选因其多磨多选的流程会产生很多中矿,因此对石墨中矿进行处理是石墨选矿过程中必不可少的环节,国内外许多学者、专家,选矿技术人员对石墨选矿的中矿处理问题进行研究,取得了一定的进展。石墨浮选中矿的处理方式很多,由最初的循序返回发展到集中返回、中矿单独处理再到目前应用较多的多种处理方式联合工艺,具体工艺特点见表2。

石墨选矿实例

黑龙江萝北某石墨矿原矿矿物组成复杂,目的矿物为晶质石墨,脉石矿物有石英、长石、白云母、黑云母、透辉石、透闪石、方解石、黄铁矿等。其特点是:(1)原矿品位较高:原矿固定碳含量为9.29%,同类石墨矿一般6%~8%。(2)结晶好,可浮性好:精矿品位及回收率高,精矿品位>97%,回收率>95%。(3)含有大鳞片,+0.150mm的大粒径石墨累计颗粒比10%左右,0.180mm的大粒径石墨累计颗粒比为5.94%。

粗选条件试验研究表明,以石灰为抑制剂、调整剂,煤油为捕收剂,2#油为起泡剂,可得固定碳含量为51.06%,回收率为96.47%的石墨粗精矿,粗选尾矿固定碳含量0.42%。

开路流程试验从大鳞片保护角度进一步探索再磨再选对精矿指标的影响。试验结果表明,总再磨时间的增长有利于提高精矿固定碳含量,但会损坏大鳞片;相同总再磨时间下,增加再磨再选段数对提高精矿品位、大鳞片含量有利。

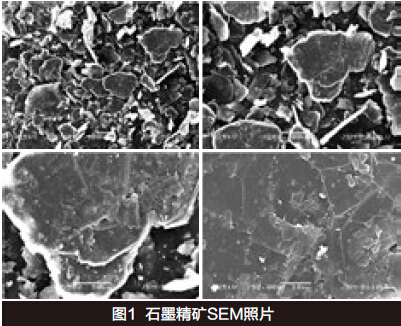

闭路试验表明,短流程更能保护大鳞片,与开路结论相反,这是由于中矿返回使大鳞片再磨时间增加所致。最终在四次再磨五次精选闭路流程下,中矿Ⅰ返回粗磨,中矿Ⅱ返回粗选,其余中矿采用隔段循序返回方式,进行的闭路试验可得到固定碳含量为97.53%,回收率为95.89%的石墨精矿。精矿扫描电镜照片见图1。

SEM照片显示石墨颗粒大小不均,最大0.350mm左右,大多数颗粒粒度在0.08mm以上。石墨鳞片结晶较好,片层表面有小片石墨粘结,部分鳞片边缘被磨圆,表明鳞片受到了较强的磨剥。有很少量细小亮色杂质矿物颗粒附着与石墨晶体表面。

另一方面,精矿中大鳞片石墨的品位随其产率变化,当精矿中+0.15mm粒级占精矿总量的6.08%时,此粒级石墨固定碳含量为98.46%;当+0.15mm粒级产率为9.36%时,其固定碳含量为97.58%;当产率为11.08%时,其固定碳含量为95.46%。可根据市场情况核算产品产量与价格的收益差别。

石墨选矿发展趋势

天然鳞片石墨通常采用的是多磨多选的选矿工艺,着重追求精矿品位和回收率,对大鳞片保护不够。影响大鳞片破损和精矿品位的因素很多,如磨矿介质、磨矿细度、再磨段数、浮选设备等,目前的研究主要集中在磨矿设备和再磨段数上,对石墨选矿新工艺研究较少。探索一条简单、低耗的选矿新途径是其发展趋势。

含隐晶质细鳞片石墨选矿工艺中,目前采用的工艺为传统的鳞片石墨选矿工艺,忽视了矿石性质差异,所以目前含隐晶质细鳞片石墨浮选品位不高,回收率不高,石墨不能有效回收。目前,对含隐晶质细鳞片石墨工艺研究较少,特别是选矿过程中的中矿处理工艺研究比较缺乏。

孙传尧院士在萝北“石墨产业专家行”研讨会上就如何保护大鳞片石墨做了报告,建议研究矿石中不同矿物、不同粒度和不同解离度的石墨的可浮性和浮游速度的差异,分流分速浮选。大鳞片石墨优先富集、然后再磨精选,以减少大鳞片高品质石墨的磨矿次数,减少过磨,提高鳞片石墨的正目率。为石墨选矿的研究指明了方向。

作者单位:武汉理工大学资源与环境工程学院

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |