未来工厂

新技术正深刻地改变着工业生产,“未来工厂”概念浮出水面。未来工厂在结构、技术和流程方面将会是什么样的?制造商在战略和领导力、员工技能、信息技术基础设施等方面将需要哪些驱动力才能将其变成现实?

为回答这些问题,波士顿咨询公司(BCG)最近联合德国亚琛工业大学机床和生产工程实验室开展了一项研究,着重调查了750多家领先企业的生产经理,涉及三个工业领域:汽车(其中包括供应商和整车厂)、工程产品和加工工业,并发布了《未来工厂》报告。

调查发现,工业企业非常渴望能提高工厂效率,85%的受访者认为自己能从未来工厂元素的实施中受益;74%的受访者表示公司已引入或计划在未来五年内引入未来工厂元素;只有25%的受访者认为去年已完成相关目标。此外,调查还发现德国公司最为先进。不过,即使在德国公司中,也有近五分之一的公司表示还没有做好引入未来工厂相关技术的准备。

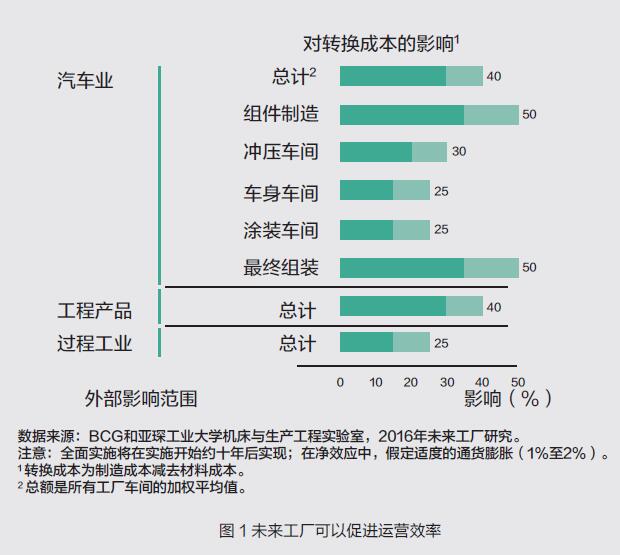

报告分析了开始实施未来工厂战略十年后,工厂的加工和制造成本将受到怎样的影响。经过研究发现,总加工成本最多将能降低40%,总制造成本将最多降低20%(见图1)。灵活性、质量、速度和安全性的提升也能使制造商获益。

此次报告主要研究了汽车供应商和整车厂。近几十年来,这类公司在利用创新提高生产效率方面已走在前列。他们带头实施未来工厂元素,有助于积累使用经验、探明改进机会,成为其他工业制造商学习的典范。

什么是未来工厂?

未来工厂是一种设想,是指制造商通过改进工厂结构、工厂数字化和工厂流程来提高生产效率。

工厂结构

未来工厂结构的布局更加灵活、方向更多,并且拥有模块化生产线装置和可持续的生产流程。调查中,汽车行业的受访者希望工厂结构能在未来工厂中发挥重要作用,其中有86%认为这一驱动力在2030年将会变得更加重要。

•多向式布局

未来工厂采用一种多向式布局,将产品放置在无人驾驶运输系统上,通过与生产机械通信来单独指导生产。位于德国海尔布隆的奥迪R8制造厂没有固定的传送带,而是通过地面激光扫描仪和无线射频识别技术的指挥,在组装过程中移动车体。这种系统能快速改变装配布局。

•模块化生产线设备

未来工厂结构具有可更换的生产线模块和生产机械,可轻松进行重新配置。丰田在墨西哥和中国的工厂建立了“简单纤巧”的生产线,采用模块化的传送带(搭建在工厂地面而不是坑井里),使得工人能灵活地改变生产线长度并移动线侧设备。

•生态可持续生产

未来工厂能够实现生态可持续性的生产,包括能源和材料的有效利用。Webasto公司(汽车零配件的品牌,创建于1901年,是一家生产汽车天窗、汽车供暖系统及其它汽车用品的专业企业)在罗马尼亚的阿拉德配备了LED照明和夜间主动冷却系统,从而显著降低能耗。

工厂数字化

制造商对数字技术的使用越来越广泛。在汽车行业受访者中,70%表示工厂数字化将在2030年变得更加重要。很多公司都在利用各种方法提高效率,包括引入更智能的自动化生产。

•安装智能机器人

与工人相比,机器人能够执行更复杂的任务。机器人还可以从每个正在生产的工件中收集信息,并按照其特性自动调整动作。长安福特在“白车身”焊接线上安装了柔性工业机器人,并计划利用机器人的功能和车身骨架成型系统,在同一条焊接线上处理六个车型,从而针对不同车型来实现18秒内快速转换。

•使用协作机器人

协作机器人可以在没有防护栏的情况下与工人合作,协助工人完成具有难度的工作。在德国沃尔夫斯堡大众工厂的动力传动预组装系统中,协作机器人可帮助工人拧紧难以够到的螺丝。

•实施增材制造

制造商正在利用3D打印制造工具和组件进行生产加工。在劳斯莱斯幻影的批量生产过程中,宝马使用3D打印制作了一万多个零件,如中控部件按钮、电子驻车制动系统和插座的塑料支架。

•使用增强现实技术

智能眼镜等增强现实的技术应用,使员工能够在真实世界获得模拟仿真后的虚拟信息。这种辅助技术在组装、维护和物流中特别有用。大众在德国的一家工厂向物流工人提供3D智能眼镜以方便拣选订单。

•应用生产模拟技术

制造商正在利用生产过程中的3D实时呈现技术来优化生产流程和物料流。佛吉亚公司物料流的3D模拟能够更灵活地应对各种变化,并使操作员在调整生产线前能看到工作流程。

•进行沉浸式培训

目前已经开发出利用3D模拟来帮助工人在现实环境中学习的培训方法。梅赛德斯-奔驰开发了具有车辆和组装组件数字模型的虚拟组装线。在虚拟环境中,员工使用数字模型来分析如何以最佳方式完成装配任务。

•进行去中心化生产指导

很多公司正在使用先进技术在工件、机器和员工之间进行通信,从而创建自主的生产过程。博世公司正在开发一种用于检测自身在工厂中位置的工具。基于工具的位置及其接收到的工件确切位置的信息,工具会自动加载适当的程序,以执行特定的动作。例如,螺丝刀可调整其扭矩,以紧固给定工件上的螺丝。

•进行大数据分析

制造商正在使用程序来对海量数据进行自动分析。梅赛德斯-奔驰使用预测分析来检测600多个影响气缸盖质量的参数,来帮助德国下图尔克海姆的工厂进行生产。

工厂流程

通过使用新的数字技术,制造商已将精益管理提升到了新的高度,释放出了它的全部潜力。调查结果表明,优化工厂流程在未来将会变得更加重要。在汽车行业受访者中,97%称精益管理将在2030年变得更为重要。在精益管理中,数字技术能够提升的两个关键要素是:以客户为中心和持续改进。

•以客户为中心

制造商正在更好地了解客户需求,例如,通过大数据分析的应用,获得有关客户如何使用产品的信息。反过来,各公司正在利用这些与客户有关的信息改进其产品设计和生产过程。各公司还试图使用新技术来使客户提供自身对车辆生产的意见。戴姆勒公司称,客户可在最后一分钟进行需求变更,例如,在车辆驶向涂装车间的途中更换车辆颜色。

•持续改进

制造商正在使用各种新技术来执行更多的增值活动,并不断改进生产过程。博世公司应用了一种软件对其燃油喷射器的生产数据进行实时分析,它能对过程依从性进行监控,并能识别趋势。同时可以自动地将偏差信息传递给操作者,使他们能相应地改进其生产方式。

全面整合的价值链

未来工厂中,价值链的组成部分包括:供应商,组件制造,冲压、车身、涂装车间,最终组装以及客户。这些组成部分将全面整合,打破传统价值链。在整个价值链中,将把IT系统以及所有必要的生产数据整合起来,使制造得以优化。在公司内部,这种整合将加强研发、生产、销售和其他功能之间的联系。例如,马牌轮胎建立了一个加速产品测试的设施,其中,所有机械均通过传感器系统和软件得以全面整合。这种整合还可在公司以外实现,以便与供应商和客户建立实时联系。客户将能够实时查看其车辆的生产情况,并可在最后一分钟进行需求变更。绝大多数的受访者认为全面整合的价值链具有降低成本、促进生产灵活性以及提高产品质量等优势。

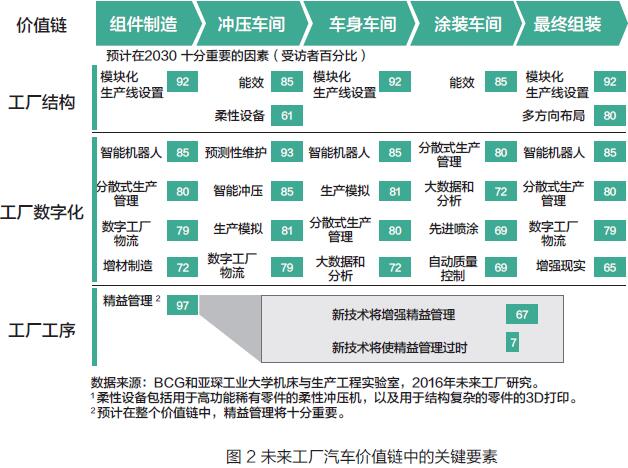

对整合价值链中的每个工厂车间,汽车业受访者提出工厂结构、工厂数字化和工厂工序中最为重要的因素(见图2)。

组件制造

未来,组件制造将具有更佳的灵活性和更好的工作条件,并从中受益。80%的汽车行业受访者认为,在2030年,未来工厂通过机器和产品之间的通信,将实现机器参数的自动调整,使灵活性大大提升。例如,在生产凸轮轴时,蒂森克虏伯公司为每个产品分配一个包含产品数据的数据矩阵代码。在执行制造任务前,生产机器扫描每个凸轮轴的代码,就可对其参数进行适当调整。此外,超过70%的受访者指出,在2030年的组件制造中,采用3D打印,也将大大提升组件制造的灵活性。

冲压车间

冲压车间将受益于设备有效性的提高。93%的汽车行业受访者认为,在2030年,预测性维护将对冲压车间十分重要。事实上,大多数受访者已经实施或计划在未来两年内实施预测性维护。舒勒已开发了一种机器人,它不仅能沿着冲压线移动组件,而且还能监视组件的状况,一旦组件需要更换,它将向工人发出信号。弗劳恩霍夫协会正在进行一项研究,以确定如何使冲压机根据其收到的关于原材料具体特性的信息来采取纠正措施。另外一个十分关键的要素是能源效率。斯柯达汽车将安装能耗比常规系统低15%的冲压线,该系统能够回收冲压时释放的能量。

车身车间

汽车企业正在使用新技术来提高车身车间的灵活性。超过80%的汽车行业受访者表示,在2030年,智能机器人和生产模拟将对车身车间十分重要。汽车制造商已经开始使用智能机器人完成一系列的生产工作,这种机器人与车体通信,并对接收到的信息做出回应,以调整它们的动作,同时机器人将模拟有助于车间布局的规划和配置。例如,库卡和微软为构建吉普牧马人的车身车间开发了一个智能系统,它不仅将所有机器人连接在一起,同时还对其磨损情况进行监测。麦格纳采用了一个由西门子开发的模拟程序,该程序有助于实现车身车间数字化规划过程的复制,实现多达六个机器人之间的交互。

涂装车间

涂装车间将受益于能提高能效和涂装工作质量的技术。汽车行业受访者中,超过四分之三的人表示,在2030年,能源效率将对涂装车间十分重要。例如,保时捷的莱比锡工厂目前利用了附近生物质发电厂的余热,提供碳中性能量,这满足了涂装车间高达80%的热量需求。近四分之三的汽车行业受访者指出,大数据和分析也将对涂装车间十分重要。大多数汽车公司已经开始在涂装车间使用大数据,其目标是对数据进行分析,以确定导致涂料作业差异的因素,从而改进质量。

总装

最终组装生产将受益于更灵活的多向布局。为满足客户更高的期望和政府更严格的法规,越来越多的汽车公司将提供更多的车型,而多向布局恰恰能帮助汽车公司在保持较高产出的同时,生产出更多车型。超过90%的汽车行业受访者认为,在2030年,模块化生产线的设置,特别是用成本效益更高的柔性生产线元素替代传统元素,将对最终组装十分重要。例如,丰田正在引进更小更灵活的生产线,从而降低生产线投资。值得一提的是,其中85%的受访者提到了智能机器人对最终装配的重要性。各公司都希望能在机器人技术方面取得进步,从而使这些设备能承担需要高精度的任务。

在2030年,精益原则将在整个价值链中对工厂流程非常重要。三分之二的汽车行业受访者认为,新技术将增强精益管理并且持续改进生产过程。例如,生产模拟的使用,将使制造商能增加生产中的“拉动性”,从而减少生产过程中的等待时间。增强现实(例如智能眼镜)将通过显示操作程序,来支持操作员执行组装和维护活动。制造商通过先进的大数据算法对生产数据进行分析,从而更好地对每个生产步骤进行概览,以不断改进生产过程。

三大驱动力

为实现未来工厂的设想,企业必须解决与三大驱动力相关的问题——战略和领导力、员工技能以及IT基础设施。

战略和领导力

制造商必须将其未来工厂的实施战略作为其整体企业战略的一部分,并形成促进严格治理的组织结构。公司必须满足三方面的组织要求:战略和路线图、公司管理、新的领导风格。

•战略和路线图

未来工厂的实施战略必须牢牢控制在总体战略内。大约三分之一的汽车行业受访者认为未来工厂战略存在重大挑战。目前,许多公司缺乏战略眼光来指导结构化实施过程。

•公司管理

为实现其愿景,制造商必须建立一个组织结构(如明确未来工厂的指导和协调责任)并确定实施方案,以确保其未来工厂的战略可以转化为实际行动。大约三分之一的汽车行业受访者认为管理是一个重大挑战,主要问题是部门之间缺乏沟通、责任划分不清和管理不到位。

•新的领导风格

广大汽车行业的受访者称,建议式领导风格在未来工厂将更加普遍,以集体为本的新型领导风格也将更加重要,相反,专制式领导风格将会越来越少。

员工技能

虽然机器人和计算机的广泛使用将减少组装和生产中的工作量,但也使制造工作需要更多懂得IT和数据科学技能的工人。约50%的汽车行业受访者表示,他们希望雇佣更多拥有IT技能的工人;约25%的受访者预计,IT员工的数量将增加10%以上;约三分之一的受访者预计,将需要更多具有维护和质量控制能力的工人;而大约25%的受访者预计,将需要具有生产规划和物流技能的人员;38%的受访者认为,培训员工技能将是一个巨大挑战,公司必须重点培养员工的技术和社交能力,从而使其适应未来工厂的需要。

•技术能力

制造商在培训或雇用员工时,需重点关注其技术能力和背景。汽车行业的受访者预计,在2030年,IT、电子和“机电一体化”(机械、电子和IT的综合)能力将更加重要,而纯机械技能的重要性将降低。

•社交能力

未来工厂的变革速度意味着,工人必须愿意并能够不断学习新技能。他们的主要工作将不再是执行重复任务,而会经常被要求作为跨学科团队的成员来解决问题。超过90%的汽车行业受访者认为,在2030年,有四项主要社交能力将十分重要,即学习能力、团队合作能力、责任感和解决问题的能力。

•培训和资质

制造商不能只期望工人自己学习必要的技术和社交能力,而需要制定一种方法来对工人进行培训,使其获得更广泛的技术和能力,从而更好地过渡到未来工厂。在调查中,53%数汽车行业受访者认为,进一步培训员工是培养其必要技能的主要途径,而招聘新员工(29%)或再教育(18%)被提及的次数显著减少。

•基于技术的学习

新一代的工人希望能自主选择培训项目,从而灵活地选择培训的时间和地点,而在手机等移动设备上自学将成为获取信息的首选方式。汽车行业的受访者似乎认识到,提供基于技术的创新学习方式是必要的。他们认为,在2030年,电子学习和使用虚拟环境沉浸式培训将会更加重要,而传统培训课程的重要性将大大降低。

IT基础设施

三分之一的汽车行业受访者认为,IT基础设施是一项主要的挑战。未来工厂的IT基础设施必须满足两个相关要求:

•云技术和连通性

制造商需要覆盖工厂范围的通讯基础设施(如无线局域网)和技术,来获取和存储生产数据。受访者表示,将云服务作为数据存储和软件服务的中心平台将更为重要,但他们对公共云服务的使用持怀疑态度。网络标准的缺乏和网络基础设施的不足是制约改善工厂范围内连接性的主要因素。

•数据安全

增强供应链的连通性至关重要,但需要采取保障措施,以确保数据交换的安全性。事实上,数据安全是汽车公司的一个主要关注点。超过40%的汽车行业受访者认为,数据安全是一项主要挑战,约30%的受访者表示了其对数据所有权不确定性的关注。

实施路径

波士顿咨询公司通过分析整合其调研结果,为未来工厂制定了实施路线图,每个制造商必须根据其具体的起点调整路线图。具体而言,在短期至中期,制造商应重点关注工厂数字化,以避免落后于已经实施了数字化实例的竞争对手;在中期至长期,制造商应改变工厂结构,因为这些改变将影响所有的设备和工厂布局;对于工厂流程,制造商应不断实施新技术,作为其当前精益管理计划的延伸,以改进生产过程和客户满意度。同时,制造商应立即着手解决三个基本推动因素相关的问题,因为培训在职员工、雇用新员工以及安装IT基础设施都相当耗时。

为帮助制造商定制实施路线图,波士顿咨询公司开发了一种“健康检查”,以快速评估公司实施工作的现状。然后将结果与其他工厂、行业平均值或同类组别进行比较,进而确定该企业的起点。

为了解应该如何处理“健康检查”过程中发现的问题,波士顿咨询公司在运营创新中心(ICO)示范工厂中举办了先进技术研讨会和演示会。为确定检查的使用案例,企业可在BCG数据库中使用过滤器。BCG数据库中有200多个未来工厂应用例子,各例子按照具体行业的适用性、工厂维度或工厂车间进行分类。ICO专家将与公司的工厂团队详细讨论实例的应用,评估潜在技术供应商名单,进而确定相应的机遇,最终评估预期的经济和非经济效益,并对相关实施成本和所需投资进行量化。

赛迪智库工业经济研究所编译自:

TheFactoryoftheFuture,December2016byBCGandWZLofRWTHAachenUniversity

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |